تیک سرویس

مرکز فروش، آموزش و خدمات تجهیزات سرمایشی، گرمایشی و تهویه مطبوع

تیک سرویس

مرکز فروش، آموزش و خدمات تجهیزات سرمایشی، گرمایشی و تهویه مطبوععملکرد قطعات تجهیزات برودتی تراکمی

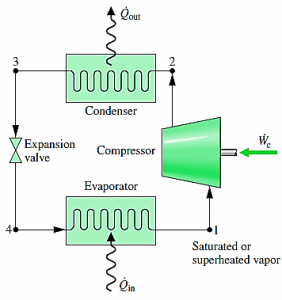

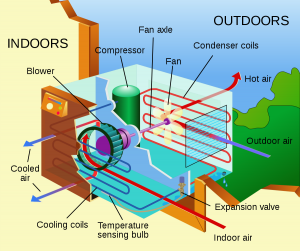

سیستم تبرید تراکمی

اصول کار سیستم های تبرید تراکمی به این شکل است که مقداری کار در کمپرسور به سیستم داده می شود، کمپرسور سیال مبرد را متراکم نموده و سیال که در اثر افزایش فشار به صورت گاز داغ می باشد در کندانسور حرارت خود را به محیط پس می دهد و پس از عبور از شیر انبساط وارد اواپراتور شده و در اثر مکش و ازدیاد حجم تبخیر شده و حرارت محیط اطراف را کسب می کند و درنتیجه هوای اطراف اواپراتور سرد می شود.

سیکل تبرید تراکمی از چهار جز اصلی تشکیل شده است که عبارتند از

کمپرسور تجهیزات تبرید

مهم ترین قسمت سیکل تبرید تراکمی کمپرسور می باشد، کمپرسور وظیفه تراکم و افزایش فشار گاز مبرد را بر عهده دارد. نیروی محرکه کمپرسور می تواند موتور الکتریکی، موتور احتراق داخلی، توربین و غیره باشد که در اکثر دستگاه ها از موتور الکتریکی استفاده می شود.

کمپرسورهای سیکل تبرید تراکمی انواع مختلفی دارند که از جمله مهم ترین آن ها می توان به نوع رفت و برگشتی (پیستونی)، اسکرو، اسکرال و سانتریفیوژ اشاره کرد.

کمپرسور پیستونی

یک کمپرسور پیستونی همزمان با رفت و برگشت، عمل مکش و دهش را نیز انجام میدهد. حرکت پیستون از طریق حرکت دوار موتور و به کمک یک میل لنگ انجام میگیرد.

بسته به موقعیت مبرد در اطراف پیستون، کمپرسورها به انواع تک مرحلهای و دو مرحله ای تقسیم بندی میشوند. به این معنی که اگر مبرد فقط در یک طرف پیستون فشرده شود به آن کمپرسور تک مرحله ای گفته میشود و در صورتی که مبرد پس از تراکم در سمت اول به سمت دوم پیستون فرستاده شود و دوباره در آن جا متراکم شود، به آن کمپرسور دو مرحلهای گفته میشود.

انواع کمپرسور پیستونی تک مرحلهای بر اساس فاکتورهای زیر هم قابل تقسیمبندی هستند

ساختار: باز، نیمه بسته، بسته

چیدمان سیلندرها: V, W, Y, S و غیره.

دمای کاری: دما بالا (تهویه)، دما متوسط (سردخانه بالای صفری) و دما پایین (سردخانه زیر صفری)

کمپرسورهای باز و نیمه بسته قابلیت تعمیر شدن دارند ولی کمپرسورهای بسته این قابلیت را ندارند. معمولا کمپرسورهای پیستونی بسته برای ظرفیتهای پایین و کمپرسورهای باز و نیمه بسته برای ظرفیتهای بالا طراحی میشوند.

کمپرسور اسکرو

کمپرسور اسکرو با استفاده از دو عضو دوار برای تراکم و رساندن حجم بالایی از گاز به دما و فشار بالا کاربرد دارد. به کمک دو مارپیچ دورانی نر و ماده، گاز در عین چرخش متراکم نیز میشود. بخار سرد مبرد در ورودی مکیده شده و بین رزوه های مارپیچ محبوس می شود و در عین چرخش با دما و فشار بالا در خروجی، تخلیه میشود.

کمپرسور اسکرو بر اساس تعداد مارپیچ تقسیم بندی میشود. کمپرسور اسکرو با کمپرسورهای بزرگ پیستونی و کمپرسورهای کوچک گریز از مرکز در بازار تهویه و سردخانه رقابت میکند و در تهویه و تبرید برای ظرفیتهای 70 تا 2600 کیلووات (20 تا750 تن تبرید) کاربرد داشته و در بازار موجود است.

کمپرسور اسکرال

در مقایسه با یک کمپرسور روتاری، کمپرسور اسکرال برای تراکم حجم بیشتری از گاز و رساندن آن به دما و فشار بالا کاربرد دارد و این عمل را به کمک دو مارپیچ حلزونی (اسکرال) ثابت و دوار (چرخش بدون گردش) انجام میدهد. بخار مبرد سرد به داخل مارپیچ ثابت کشیده شده و بین دو مارپیچ متراکم شده و در نهایت از وسط مارپیچ ثابت به طور یکنواخت خارج میشود. کمپرسور اسکرال بر اساس سرعت به دو نوع ثابت و متحرک تقسیم بندی می شود.

هر سیکل کمپرسور اسکرال شامل سه مرحله مکش، تراکم و تخلیه میشود. در برخی کمپرسورهای دور ثابت با بلند کردن و یا جابه جا کردن یکی از مارپیچها از محل معمولشان، ظرفیت برودتی کنترل میشود. کاهش بار باعث جدا باقی ماندن مارپیچ ها و در نتیجه متراکم نشدن مبرد میشود. کمپرسورهای دیجیتال به این طریق ظرفیت کمپرسور را تغییر میدهند. این روش از روش تغییر دور موتور کم بازدهتر است. در مقایسه با کمپرسورهای اسکرو (مارپیچ) و سانتریفوژ (گریز از مرکز)، کمپرسور اسکرال بازدهی و ظرفیت پایینتری دارد. کمپرسور اسکرال به طور معمول در تهویه مطبوع تجاری و سردخانه هایی با ظرفیت 18 تا 35 کیلووات (5 تا 10 تن تبرید) کاربرد دارد.

اواپراتور تجهیزات تبرید

مبرد به عنوان ماده سرمازا در دمایی پایین تر از دمای محیط وارد اواپراتور شده و به واسطه جذب گرما تبخیر و باعث سرمایش آب یا هوا می شود. اواپراتور می تواند برای سرد کردن آب، هوا یا هر نوع مایع و گاز دیگری به کار برده شود.

اواپراتور به دو نوع هوایی (خنک کننده هوا) و یا آبی (خنک کننده آب) تقسیم بندی می شود. همچنین اواپراتورها بر اساس تقسیم بندی دیگر به سه نوع اواپراتور لوله ای، اواپراتور صفحه ای و اواپراتور کویلی پره دار تقسیم می شوند.

اواپراتورهای لوله ای

اواپراتورهای لوله ای معمولا از لوله های فولادی یا مسی ساخته می شوند. لوله های فولادی در اواپراتورهای بزرگ و اواپراتورهایی که با آمونیاک کار می کنند به کار می روند و لوله های مسی در اواپراتورهای کوچکتر که با مبردهایی با ترکیبات کلرو فلور کار می کنند مورد استفاده قرار می گیرند. این اواپراتورها در اندازه و اشکال و طرح های مختلف برای کاربرد های متفاوت ساخته می شوند و از طرح های متداول آن ها زیگزاگ تخت ومارپیچ بیضوی می باشد.

اواپراتورهای صفحه ای

اواپراتورهای صفحه ای انواع مختلفی دارند. بعضی از آن ها از دو صفحه فلزی که رویشان شیارهایی برای عبور مبرد ایجاد شده است ساخته می شوند. این نوع از اواپراتور های صفحه ای به دلیل شکل پذیری به فرم دلخواه، ساخت اقتصادی و سهولت در تمیز شدن به طور وسیعی در یخچال ها وفریزر های خانگی مورد استفاده قرار می گیرند.

نوع دیگری از اواپراتورهای صفحه ای از لوله ای واقع بین دو صفحه فلزی تشکیل شده است. صفحات فلزی در انتها به یکدیگر جوش می خورند. در این اواپراتور ها برای ایجاد تماس حرارتی مطلوب بین صفحات و لوله حامل مبرد، فضای بین صفحات را با محلول اتکتیک پر و یا خلا می کنند به طوری که فشار اتمسفریک بیرون باعث تماس حرارتی خوبی بین لوله ها و صفحات گردد.

اواپراتورهای پره دار

کویل های پره دار نوعی از اواپراتورهای لوله ای می باشند که درآن ها به منظور افزایش سطح خارجی و در نتیجه بهبود راندمان سرد کردن هوا با سایر گازها پره هایی به عنوان سطوح ثانویه جذب حرارت بر روی لوله ها قرار گرفته اند. در اواپراتورهای لوله ای قسمت اعظم هوا بدون تماس با سطوح کویل سرد ازآن عبور می کند ولی با افزودن پره هایی به لوله سطوح تبادل حرات به داخل فضای باز بین لوله ها نفوذ کرده و به صورت جمع کننده های حرارتی عمل می کند و حرارت قسمتی از هوا را که معمولا با سطوح اولیه تماس نمی یابد گرفته وبه لوله هدایت می کند.

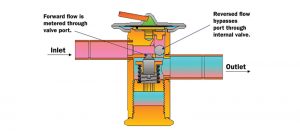

شیر انبساط تجهیزات تبرید

این شیر جهت ایجاد افت فشار در مایع مبرد در مسیر سیکل تبرید تراکمی به کار می رود. در برخی سیستم ها از شیر انبساط و در برخی از یک لوله مویین استفاده می شود. در واقع مبرد وقتی از کندانسور خارج می شود و به سمت اواپراتور حرکت می کند، قبل از ورود به اواپراتور از شیر انبساط عبور داده می شود تا فشارش کم شده و بتواند در اواپراتور با جذب گرمای محیط مجددا به حالت گازی شکل در بیاید.

کندانسور تجهیزات تبرید

کندانسور یک نوع مبدل حرارتی است که گاز مبرد داغ در آن با دادن گرمای اضافی خود به سیالی دیگر مانند هوا یا آب، تقطیر شده و به مایع با درجه حرارت کم تبدیل می شود. کندانسورها در دو نوع کلی هوا خنک و آب خنک ساخته می شوند.

کندانسور آبی

در کندانسور آبی پس از این که آب، حرارت سیال داغ را گرفت به برج خنک کننده ارسال می شود تا در برج مجددا خنک شده و به کندانسور برگردد تا سیکل خنک کاری دائما تکرار شود.

کندانسور هوایی

در کندانسور هوایی فن هوا را از روی کویل عبور داده و آن را خنک می کند تا سیال درون کویل حرارت خود را از دست بدهد. در نوع هوایی لوله ها دارای پره بوده و هوا به کمک فن روی لوله ها جریان پیدا می کند. در این نوع برخلاف نوع آبی به تجهیزاتی مانند برج خنک کننده نیازی نیست و هوای عبور داده شده از روی لوله ها، حرارت را از سیال داغ می گیرد و به هوای اتمسفر منتقل می کند. در این نوع برخلاف نوع آبی و تبخیری خطر رسوب و زنگ زدگی تجهیزات وجود ندارد.

کندانسور تبخیری

این نوع تقریبا ترکیبی از دو نوع بالا و قسمتی از برج خنک کننده می باشد. بدین صورت که سیال با درجه حرارت بالا درون لوله های کندانسور تبخیری جریان داشته و به کمک آبی که روی لوله ها پاشیده می شود تقطیر می گردد. سپس توسط یک فن خنک می گردد. نوع آبی و هوایی نسبت به نوع تبخیری کاربرد بیشتری دارند.

فیلتر درایر تجهیزات تبرید

از فیلتر برای جمع آوری مواد جامد و از درایر به منظور حذف رطوبت استفاده می شود که در سایز های مختلفی وجود دارند.

سایت گلاس در تجهیزات تبرید

ساید گلاس که در مسیر لوله کشی برگشت سیستم تبرید قرار داده میشود، وضعیت و میزان مبرد را نشان می دهد.

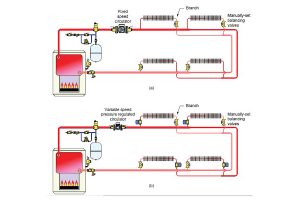

انواع روش اجرا و سیستم لوله کشی رادیاتور ها

در این نوشته سه روش صحیح لوله کشی مدار شوفاژ و رادیاتور را به جداگانه بررسی خواهیم کرد و برای هر روش، مزایا، معایب و کاربرد هریک عنوان خواهد شد.

سه روش لوله کشی رادیاتور یا شوفاژ عبارتند از

سیستم رادیاتور تک لوله ای

سیستم رادیاتور دو لوله ای با برگشت مستقیم

سیستم رادیاتور تک لوله ای با برگشت معکوس

در ابتدا به معرفی سیستم های لوله کشی باز، بسته و همچنین سیستم تک گذر و گردشی می پردازیم.

سیستم لوله کشی رادیاتور باز

در این سیستم، آب به سوی یک مخزن که به هوای باز راه دارد، جریان مییابد، این سیستم در چیلر و ایرواشر به کار می رود.

سیستم لوله کشی رادیاتور بسته

در این سیستم، جریان آب در هیچ نقطهای در معرض هوای آزاد قرار نمیگیرد. سیستم های بسته در دو نوع منبع انبساط باز و بسته ارائه می شوند. در سیستم بسته منبع انبساط با هوای آزاد در ارتباط است ولی سطح آبی که در معرض هوای آزاد است قابل توجه نیست.

سیستمهای لولهکشی از جهت دیگر نیز به دو دسته تقسیم میشوند

سیستم لوله کشی رادیاتور تک گذر

در این سیستم، آب یک بار از وسیلهای عبور نموده و تخلیه میگردد که تجهیزات به کار رقته در مسیر آب گرم بهداشتی از این نوع هستند.

سیستم لوله کشی رادیاتور گردشی

در این سیستم آب پس از رسیدن به وسیله مورد نظر تخلیه نمیشود بلکه توسط یک مدار لولهکشی، بین مبدل حرارتی و مبدأ حرکت خود که میتواند یک پکیج باشد، گردش میکند. گردش آب میتواند تحت نیروی ترموسیفون ناشی از اختلاف وزن مخصوص آب گرم رفت و برگشت یا به صورت اجباری توسط پمپ صورت گیرد.

انواع سیستم لوله کشی شوفاژ (مدار گرمایش)

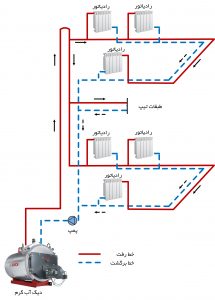

سیستم شوفاژ تک لوله ای

در این سیستم تنها یک لوله وظیفه انتقال و بازگرداندن آب مدار بسته رو بر عهده دارد و دقیقا همان لوله ای که از سمت منبع تولید آب گرم شوفاژ به سمت مصرف کننده های حرارت مثل رادیاتور، فن کویل حرکت می کند وظیفه برگرداندن آب به منبع تولید حرارت را بر عهده خواهد داشت.

حتما دقت کنید در هنگام اتصال سیستم لوله کشی شوفاژ به رادیاتور، حتما انشعاب دوم ایجاد شود و ادامه خط لوله به رادیاتور بعدی کشیده شود.

مزایای لوله کشی شوفاژ تک لوله ای

- مناسب ترین گزینه برای لوله کشی روکار

- مصرف کمتر لوله و در نتیجه کم هزینه تر بودن نسبت به سایر روش ها

معایب لوله کشی شوفاژ تک لوله ای

- نیازمند دقت بالاتر در اجرای سیستم

- مناسب نبودن برای بیش از ۵ تا ۶ رادیاتور

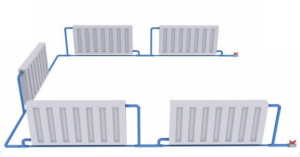

سیستم شوفاژ دو لوله ای

در این روش بر خلاف روش قبلی، آبرسانی توسط دو لوله مستقل به نام های لوله رفت و لوله برگشت انجام می شود. خط لوله رفت دارای دمای بالاتر و خط لوله برگشت دارای دمای پایین تر است. این نوع لوله کشی به دو دسته تقسیم بندی می شود.

- سیستم لوله کشی با برگشت مستقیم

- سیستم لوله کشی با برگشت معکوس

سیستم لوله کشی رادیاتور با برگشت مستقیم

در این روش لوله کشی یک خط لوله به عنوان خط لوله رفت از قسمت دما بالای تولید کننده حرارت به طور مثال پکیج شوفاژ دیواری به سمت توزیع کننده حرارت در فضا مانند رادیاتور کشیده می شود و یک خط لوله برگشت به عنوان جمع کننده آبی که حرارت خود را در رادیاتور از دست داده است، در نظر گرفته می شود.

نحوه اتصال رادیاتور ها (یا هر توزیع کننده حرارت دیگری همانند فن کویل و…) به خط لوله رفت و برگشت شوفاژ بدین صورت است که به ترتیب نزدیک شدن هر خط لوله به رادیاتورها یک انشعاب به لوله رفت و یک انشعاب به لوله برگشت شوفاژ متصل خواهد شد.

در حالت برگشت مستقیم، قطر لوله برگشت در تمام طول مسیر برابر قطر لوله رفت متناظر خواهد بود.

معایب لوله کشی رادیاتور مستقیم

در صورت طولانی شدن مسیر لوله کشی به علت این که رادیاتورهای نزدیک تر جمع طول لوله رفت و برگشت کمتری نسبت به رادیاتورهای دورتر را دارند افت فشار کمتری را نسبت به رادیاتورهای دورتر تجربه می کنند آب بیشتری در رادیاتورهای نزدیک تر نسبت به رادیاتورهای دورتر در حال چرخش خواهد بود و در نتیجه رادیاتورهای نزدیک نسبت به رادیاتورهای دورتر گرمتر خواهند بود.

برای رفع این مشکل توجه شود که به هیچ عنوان نصب پمپ اضافی راهکار درستی برای حل این مشکل نیست چرا که در صورت نصب پمپ اضافی به صورت سری باعث تداخل در عملکرد پمپ تعبیه شده در داخل پکیج شوفاژ دیواری خواهد شد و با توجه به تفاوت هد و دبی پمپ اضافی نصب شده با پمپ درون پکیج شوفاژ دیواری، پمپ ضعیف تر به سرعت تخریب خواهد شد، همچنین با نصب پمپ اضافی صورت مسئله را پاک خواهیم کرد چرا که ما با این کار هد سیستم را به حدی افزایش می دهیم که ناکارامدی سیستم لوله کشی را پوشش دهیم و همچنان گرم تر بودن رادیاتورهای نزدیک تر نسبت به دورترین ها را خواهیم داشت.

برای حل این مشکل می توان از دو روش اقدام نمود

- نصب تجهیزات مخصوص بالانس کردن افت فشار سیستم همانند شیر بالانسینگ که این روش هزینه بر بوده و برای سیستم های خانگی با توجه به هزینه بر بودن و عدم نیاز سیستم های خانگی به دقت بسیار بالا، کمتر توصیه می گردد.

- بالانس کردن سیستم به صورت دستی و تجربی از طریق شیر زانوی قفلی

در این روش کافی است که از محل شیر برگشت رادیاتور با آچار آلن دریچه شیر برگشت رادیاتور را تنظیم نماییم برای انجام این کار دریچه شیر برگشت در رادیاتورهای نزدیک تر را تنگ تر و در رادیاتورهای دورتر باز تر نگه می داریم تا از این روش بتوانیم به صورت دستی، افت مسیر همه رادیاتورها را هم اندازه نموده تا در نتیجه گرمای همه رادیاتورها همانند هم گردد.

اگر بخواهیم این کار را به صورت دقیق تر انجام دهیم، نیاز است که در قسمت ورودی و خروجی هر رادیاتور یک گیج فشار نصب گردد تا هنگام تنگ تر کردن دریچه هر رادیاتور، عدد اختلاف هر دو گیج فشار، پایش شود و این عدد اختلافی در همه رادیاتورها کاملا یکسان شود. پس از اتمام بالانس کردن سیستم می توان گیج های فشار را از سیستم باز نمود. شایان ذکر است که استفاده از گیج فشار برای این کار، بسیار زمان بر می باشد و از سختی بالایی برخوردار می باشد.

مزایا لوله کشی رادیاتور با برگشت مستقیم

- سادگی اجرا

- سادگی محاسبات برای انتخاب سایز لوله

معایب لوله کشی رادیاتور با برگشت مستقیم

- بالانس نبودن سیستم مخصوصا در صورت طولانی بودن مسیر لوله کشی و درنتیجه عدم تعادل دمایی در رادیاتور ها

سیستم لوله کشی رادیاتور برگشت معکوس

در این روش لوله کشی، یک خط لوله به عنوان خط لوله رفت، از قسمت دما بالای تولید کننده حرارت به سمت توزیع کننده حرارت در فضا همانند رادیاتور کشیده می شود و یک خط لوله برگشت، به عنوان جمع کننده آبی که حرارت خود را در رادیاتور از دست داده است، در نظر گرفته می شود.

نحوه اتصال رادیاتور ها به خط لوله رفت و برگشت بدین صورت است که اتصال لوله رفت به خط لوله همانند روش مستقیم به ترتیب متصل می گردند ولی لوله برگشت آخرین رادیاتور اولین لوله متصل شده به خط برگشت خواهد بود. در نتیجه در سیستم با برگشت معکوس، طول مسیر گردش آب در لوله های رفت و برگشت برای تمام توزیع کننده های حرارتی یکسان است.

مزایا لوله کشی رادیاتور با برگشت معکوس

- بالانس بودن فشار سیستم

- عدم نیاز به اعمال تنظیمات اضافی برای یکسان بودن دمای رادیاتور ها

- در صورت امکان پیاده سازی بهترین سیستم لوله کشی شوفاژ برای منازل می باشد.

معایب لوله کشی رادیاتور با برگشت معکوس

- نیاز به دانش فنی تاسیسات جهت انجام محاسبه سایز لوله در هر قسمت سیستم

- با این روش کل سیستم لوله کشی ما خود به خود، بالانس هیدرولیکی است. ولی در حالت استفاده از فن کویل در سایزهای متفاوت از آنجا که افت فشار هر فن کویل با فن کویل دیگر متفاوت است کل سیستم بالانس نخواهد بود. به این نکته توجه کنید که در سیستم های خانگی که از رادیاتور استفاده می کنند این مسئله نیز صادق است ولی اختلاف ناچیز افت فشار در رادیاتورهای خانگی قابل چشم پوشی می باشد. به همین علت این روش امروزه در سیستم های بزرگ در دنیا استفاده نمی شود و سیستم لوله کشی با برگشت مستقیم به کمک تجهیزاتی مانند بالانسینگ ولو، شیر کنترل و شیر کنترل مستقل از فشار جایگزین شده است.

- عدم امکان لوله کشی به روش برگشت معکوس در بعضی از موارد به علت محدودیت های محیطی

دستگاه ریکاوری گاز فریون چگونه کار میکند

همان طور که می دانید با توجه به صنعتی شدن زندگی وپیشرفت علم و نیاز بشر امروزی به امکانات و وسایل زندگی جهت آرامش و آسایش بهتر یکی از وسایل مورد نیاز، سیستم های سردکننده می باشد که شامل انواع کولرها، یخچال ها، سردکننده های بزرگ، چیلرها و ... می باشد. تمام دستگاه های سرد کننده برای خنک کردن و ایجاد سرما از گازهای فریون ( CFC ) استفاده می کنند. این گازها با تمام خوبی هایی که برای آرامش و آسایش بشر دارند مشکلاتی را به همان اندازه یا بیشتر برای جو زمین و لایه اوزن و محیط زیست به ارمغان می آورند.

گاز فریونی که در این دستگاه ها به کار رفته و در داخل سیکل تبرید ( کمپرسور، لولهها، اواپراتور، کندانسور ) به طور مرتب در جریان است و عملیات خنک سازی را انجام می دهد به دلایل مختلفی امکان دارد به بیرون نشت کند. انتشار این نوع گازها به فضای آزاد و حرکت شان به سمت لایه اتسمفر و ترکیب شدن با ترکیبات شیمیایی موجود در نور خورشید شدیداً به لایه اوزن خسارت وارد می کنند.

هدف اصلی ساخت دستگاهی می باشد که بتواند دستگاه های سرمازایی که نشتی هایی در آن ها به وجود آمده و از مدار کاری خارج شدهاند عیب یابی و مجددا راه اندازی شوند.

گازهای باقی مانده در دستگاه تحت تعمیر باید جمعآوری و ذخیره شوند چون در بیشتر موارد بر اثر ترکهای مویی مقدار کمی از گازهای درون دستگاه به بیرون انتشار پیدا می کنند و این موضوع باعث می گردد دستگاه سرمایشی کارایی لازم را نداشته باشد. حال اگر فقط 10% گاز بر اثر نشتی به بیرون انتشار پیدا کرده باشد 90% دیگر گاز درون دستگاه باقی مانده باشد تمامی تعمیرکاران این مقدار گاز باقی مانده را به علت نداشتن وسیلهای برای جمعآوری آن در فضای آزاد رها می نمایند، این موضوع باعث ساخت دستگاهی شد که گاز باقی مانده در دستگاه سرمایشی را توسط این دستگاه جمعآوری و در مخزن خود ذخیرهسازی نماید که بعد از رفع عیب توسط تعمیرکار مجدداً توسط همین دستگاه، گاز ذخیره شده به دستگاه تعمیر گردیده تزریق می گردد و از انتشار مقدار زیادی گاز به فضا و خسارت های احتمالی جلوگیری می نماید.

البته این دستگاه می تواند گاز تمام سیستم های سرماسازی که به دلایل مختلف از رده خارج می شوند و یا عمر مفید آن ها به اتمام رسیده و دیگر امکان تعمیر و نگهداری آن ها وجود ندارد را گرفته و در جاهایی که مورد نیاز باشد مورد استفاده مجدد قرار دهد.

مخزن جمع آوری مبرد هرگز نباید کامل پر شود حداکثر پر کردن مخزن تا 80% ظرفیت آن می باشد. برای مشاهده این که مخزن چه قدر از ظرفیتش پرشده باید از دستگاهای اندازه گیری مانند ترازوی دیجیتالی یا گیج فشار استفاده کرد. از این دستگاه نباید برای مبرد های قابل اشتعال و یا قابل انفجار استفاده کرد.

برای ساخت چنین دستگاهی لازم است به طریقی گازی که قرار است جمعآوری شود توسط کمپرسور و وکیوم در مخزن و یا مخازنی ذخیره سازی گردد، بنابراین دستگاه باید یک سری ویژگی هایی داشته باشد.

ویژگی های دستگاه ریکاوری گاز فریون

- موتور دستگاه( کمپرسور) باید بتواند این کار را انجام دهد.

- مسیرهای عبور گاز توسط شیرهای دستی و برقی تحت کنترل باشند.

- حجم مخزن ذخیرهسازی که چه مقدار گاز در تمام حالت وارد و خارج آن می گردد توسط گیجهای فشار در تمام حالت تحت کنترل باشد.

- با توجه به تحت فشار بودن گاز مورد نظر تمام موارد ایمنی باید رعایت گردد.

با توجه به اهمیت ساخت دستگاه کارهایی را که باید برای ساخت انجام داد عبارتند از

- انتخاب نوع و مدل موتور

- انتخاب اندازه، ابعاد و شاسی که قرار است تمام قسمتها بر روی آن نصب و جاسازی گردند.

- انتخاب نوع و مدل شیرهای برقی

- محاسبه ظرفیت و حجم مخزن

- انتخاب نوع کندانسور دستگاه

- طراحی و نقشهکشی دستگاه

- طراحی سیستم الکترونیکی دستگاه

مفید و مقرون بصرفه بودن دستگاه ریکاوری کاز فریون

این دستگاه می تواند در تمامی کارگاه ها و تعمیرگاه های سیستمهای خنک کننده و سرماساز مورد استفاده قرار بگیرد زیرا علاوه بر فواید محیط زیستی از لحاظ اقتصادی نیز بسیار مفید و مقرون به صرفه می باشد. مخزن جمع آوری مبرد هرگز نباید کامل پر شود حداکثر پر کردن مخزن تا 80% ظرفیت آن می باشد. برای مشاهده این که مخزن چه قدر از ظرفیتش پرشده باید از دستگاهای اندازه گیری مانند ترازوی دیجیتالی یا گیج فشار استفاده کرد. از این دستگاه نباید برای مبرد های قابل اشتعال و یا قابل انفجار استفاده کرد.

اگر یک کولر گازی به دلیل نقص فنی توسط فردی به تعمیرگاه آورده شود تعمیرکار در مرحله تشخیص عیب موضوع کمب گاز و نشتی در سیستم را باید تشخیص دهد و سپس اقدامات زیر را انجام دهد.

سیستم ریکاوری در حالت جمع آوری

- شیر ورودی را چرخانده و در موقعیت بسته قرار دهید

- شیر وسطی را در موقعیت جمع آوری قرار دهید.

- شیر خروجی را در موقعیت باز قرار دهید.

- شیلنگ های خروجی و ورودی دستگاه ریکاوری مبرد را وصل کنید.

- شیر بخار روی مخزن را باز کنید.

- شیر ورودی دستگاه جمع آوری را باز کنید.

- کلید روشن/ خاموش را فشار دهید و دستگاه جمع آوری را روشن کنید.

- وقتی سیستم ریکاوری شروع به کار کرد، شیر مرکزی را روی حالت جمع آوری قرار دهید و شیر دستگاه سرد کننده را روی موقعیت باز قرار دهید.

- وقتی جمع آوری مبرد تمام شد، شیر ورودی را در حالت بسته قرار دهید و کلید اصلی دستگاه جمع آوری را خاموش کنید.

سیستم ریکاوری در حالت تخلیه

اگر بدون استفاده از مخزن، مبرد را در خود دستگاه ریکاوری جمع کرده اید برای تخلیه آن جهت منتقل شدن به کپسول یا انتقال به دستگاه سرد کننده دیگری می توانید به صورت زیر عمل کنید.

- شیر مرکزی را در موقعیت تخلیه قرار دهید و مطمئن شوید که شیر خروجی در موقعیت باز قرار دارد.

- شیر ورودی را در موقعیت بسته قرار دهید.

- سیستم ریکاوری را روشن کنید تا مبرد وارد سیستم سرمازا شود.

معرفی تجهیزات اتوماسیون تهویه مطبوع

اتوماسیون ساختمان

اتوماسیون ساختمان (Building Automation) یک روش کنترل متمرکز اتوماتیک تهویه مطبوع (HVAC)، روشنایی و سیستمهای دیگر ساختمان از طریق یک سیستم مدیریت ساختمان (Building Management System (BMS و یا سیستم اتوماسیون ساختمان Building Automation System (BAS است.

هدف از اتوماسیون ساختمان بهبود آسایش ساکنین، عملکرد بهینه سیستمهای ساختمانی، کاهش مصرف انرژی، کاهش هزینههای عملیاتی و بهبود مصرف آب و برق در چرخه عمر ساختمان است.

اتوماسیون ساختمان نمونهای از یک سیستم کنترل پراکنده (Distributed Control System) است که در آن شبکه های کامپیوتری برای پایش و کنترل سیستمهای مکانیکی، ایمنی، سیستمهای آتشنشانی و ایمنی سیل، روشنایی (به خصوص روشنایی اضطراری)، HVAC و کنترل رطوبت و تهویه ساختمان طراحی شدهاند.

BAS می تواند شرایط آب و هوایی ساختمان را در یک محدوده مشخص نگه دارد، نور را بر اساس برنامه زمانی ساکنین در هر اتاق فراهم کند، عملکرد دستگاهها و خرابی آنها را در تمام سیستم ها پایش کند و در صورت نقص در کارکرد صدای هشداری را برای پرسنل تعمیرات تولید کند.

BAS هزینههای انرژی و نگهداری ساختمان را در مقایسه با یک ساختمان کنترل نشده کاهش می دهد. بیشتر ساختمانهای تجاری، سازمانی و صنعتی ساخته شده و بعد از سال 2000 شامل یک BAS هستند. بسیاری از ساختمانهای قدیمیتر به یک BAS جدید مجهز شدهاند معمولا هزینه اولیه یک سیستم BAS به وسیله صرفه جویی ناشی از انرژی و بیمه تامین میشود و صرفهجوییهای دیگر مربوط به تعمیر و نگهداری و تشخیص خطای پیشگیرانه میشود.

کنترلر ها در اتوماسیون ساختمان

کنترلرها (controllers) کامپیوترهای کوچکی هستند که با هدف خاصی طراحی شده اند و دارای قابلیتهای ورودی و خروجی هستند. کنترلرها دارای اندازه و قابلیتهای مختلفی در ساختمان هستند.

ورودی به کنترلر امکان خواندن دما، رطوبت، فشار، جریان الکتریکی، جریان هوا، و دیگر عوامل ضروری را میدهد. خروجی از کنترلر امکان ارسال سیگنالهای فرمان و کنترل را به دستگاههای زیردست و دیگر بخشهای سیستم میدهد. ورودیها و خروجی ها میتوانند به صورت دیجیتال یا آنالوگ باشند.

کنترلرهای مورد استفاده در اتوماسیون ساختمان به سه دسته تقسیم بندی می شوند

کنترلرهای منطقی قابل برنامهریزی (programmable logic controller)

کنترلرهای سیستمی- شبکهای

کنترلرهای ترمینال یونیت

کنترل ترمینال یونیت معمولا برای کنترل روشنایی و یا دستگاههای سادهتری مانند پکیج پشت بامی، پمپ حرارتی، فن کویل و غیره مناسب است. نصاب معمولا یکی از کنترلرهای از پیش برنامهریزی شده که برای دستگاه مناسب باشد انتخاب میکند و لازم نیست یک منطق کنترلی جدید ایجاد نماید.

سیستم سکونت

نوع سکونت برای یک سیستم اتوماسیون ساختمان متفاوت می باشد. حالت های سکونت در ساختمان به حالت های بدون ساکن، راهاندازی صبح گاهی و استراحت شبانه تقسیم بندی می شود.

سکونت معمولا بر اساس زمانبندی روزانه است. در حالت سکونت هدف BAS فراهم کردن یک آب و هوای راحت و نور کافی، اغلب با کنترل منطقهای است. یک سنسور دمایی برای کنترلر یک بازخورد منطقهای فراهم میکند و پس از آن کنترلر میتواند به میزان مورد نیاز گرمایش یا سرمایش ارایه دهد.

سنسور های سیستم تهویه مطبوع هوشمند

سنسور روشنایی

با یک سیستم اتوماسیون یا کنترل روشنایی بر اساس زمان روز، سنسور سکونت، فتوسنسور و تایمر میتوان چراغها را روشن یا خاموش کرد یا نور آنها را کاهش داد. یکی از مثالهای متداول این است که لامپ را در یک فضا نیم ساعت پس از آخرین حرکت احساس شده خاموش می شوند. یک فوتوسل قرار داده شده در خارج از ساختمان میتواند تاریکی و زمان روز را حس و روشنایی را در فضای خارجی اداره و پارکینگ تنظیم کند.

سنسورهای دی اکسید کربن

میزان اکسیژن موجود در محیط و همچنین میزان دی اکسید کربن می تواند بسیار حائز اهمیت باشد. در ساختمان های اداری و تجاری و عمومی که اغلب تعداد کاربران و افراد حاضر در محل بالاست اغلب مشکل کاهش اکسیژن و ازدیاد درصد دی اکسید کربن در جریان هوا وجود دارد. همچنین بر محیط های خاصی همچون سالن های پرورش قارچ نیز میزان اکسیژن موجود در جریان هوا از اهمیت بالایی برخوردار است.

سیستم تهویه مطبوع ساختمان هوشمند قادر است درصد دی اکسید کربن موجود در هوا را شناسایی کرده و میزان اختلاط و سرمایش و گرمایش و هم چنین نسبت مخلوط جریان های هوای برگشتی و بیرون را در این محیط ها تنظیم نماید.

سنسورهای حرارتی

میزان درجه حرارت ایده آل برای اقلیم های جغرافیایی و شرایط فصلی و آب و هوایی مختلف متفاوت می باشد. سنسورهای حرارتی یا ترمال می توانند درجه حرارت های خارج از رنج تعریف شده برای سیستم را شناسایی کرده و آن را به سرور گزارش نمایند. در نتیجه، سرمایش یا گرمایش سیستم با توجه به این داده ها صورت می گیرد.

سنسورهای حرارتی می توانند به صورت آنالوگ (Analog Sensors) یا دیجیتال (Digital Sensors) بوده و در نقاط مختلف داخلی و خارجی ساختمان و حتی داخل کانال های سیستم تعبیه شوند.

هوشمند سازی ساختمان (BAS) و کنترل دمای محیط

یکی از موارد اساسی در تامین رفاه حال کاربران در یک محیط، تنظیم درجه حرارت و دمای آن محیط است. دمای رفاه برای انسان در حدود 23 الی 25 درجه سانتی گراد می باشد. ساختمان های هوشمند قادرند با مصرف حداقل میزان انرژی در کمترین زمان ممکن این دما را برای کاربران تامین نمایند.

نحوه کار این سیستم ها به گونه ای است که می توانند با استفاده از ترموستات های هوشمند، درجه حرارت داخل و بیرون را شناسایی نمایند. بدین ترتیب، با رساندن دمای داخل به دمای رفاه با برنامه ریزی صورت گرفته به صورت دستی یا اتوماتیک، عمل می نمایند. هم چنین سیستم هایی همچون سیستم های Air Handlers نیز قادرند با تلفیق و ترکیب هوای بیرون و هوای بازگشتی، تهویه مطبوع مناسبی را برای محیط ایجاد نمایند.

فرض کنید برای مدتی از ساختمان خارج می شوید، سیستم هوشمند ساختمان قادر خواهد بود با استفاده از سنسورهای ویژه عدم وجود سکنه به صورت خودکار سیستم های سرمایشی و گرمایشی را خاموش خواهند کرد تا اتلاف انرژی صورت نپذیرد.

اگر کولری در حال کار کردن باشد و پنجره ای به اشتباه باز مانده باشد دمای کنترلی توسط سیستم های سرمایشی و گرمایشی تغییر خواهد کرد. در چنین شرایطی هوای گرم به مرور وارد منزل شده و سبب افزایش درجه حرارت و کاهش عملکرد کولر خواهد شد، در چنین حالتی سیستم هوشمند ساختمان به سهولت این تناقض را درک کرده و پنجره های باز را خواهد بست.

مساله دیگری که در مورد سیستم هوشمند سازی ساختمان بسیار مورد توجه است امکان مانیتورینگ و کنترل از راه دور توسط شبکه نت است. با استفاده از این قابلیت به آسانی می توانید قبل از رسیدن به ساختمانی که مدت ها خالی بوده و روشنایی، درجه حرارت و آیتم های دیگر که دور از حالت متعارف است را کنترل و تنظیم نمایید.

شما می توانید با استفاده از گوشی هوشمند خود از هرکجای دنیا که هستید سیستم های سرمایشی و گرمایشی، سیستم های روشنایی، اطفای حریق و … را نظارت کرده و تنظیم کنید.

از قابلیت های کنترل دمایی سیستم هوشمند سازی ساختمان می توان به موارد زیر اشاره کرد

امکان کنترل دستی، هوشمند و قابل برنامه ریزی دما

قابلیت نمایش دما در رنج گسترده و با حساسیت و دقت بسیار بالا به صورت داخلی و از طریق نت روی گوشی های هوشمند

ایجاد شرایط دمایی مطلوب پیش از ورود به ساختمان

بهینه سازی مصرف انرژی و هزینه های عملکردی تجهیزات

افزایش عمر مفید دستگاه ها با برنامه ریزی صحیح و هوشمند

قابلیت افزایش شدت تهویه محیط در صورت شناسایی وجود تعداد بالای کاربران در محیط توسط سنسورها

امکان برقراری ارتباط میان سیستم های سرمایش، گرمایش، سیستم های اطفای حریق، کنترلرهای درب ها و پنجره ها

امکان ارائه گزارش از دمای نقاط مختلف ساختمان

قابلیت ارسال هشدار (Alarm) در صورت تغییرات نامطلوب از لحاظ دمایی و غیره

معرفی دانشگاه های معتبر تاسیسات مکانیکی ایران و جهان

در این مقاله به معرفی برترین دانشگاه های ایران و جهان در زمینه مهندسی مکانیک و گرایش تبدیل انرژی و تاسیسات می پردازیم. در ابتدای بحث نخست به معرفی دانشگاه های برتر مکانیک در ایران می پردازیم.

در این مقاله تلاش بر این است که با امکانات، تاریخچه، اهداف و فعالیت های دانشگاه برتر در زمینه مهندسی مکانیک و گرایش تبدیل انرژی آشنا شویم.

دانشکده های مهندسی مکانیک در ایران

دانشکده مهندسی مکانیک دانشگاه صنعتی شریف

دانشکده مهندسی مکانیک دانشگاه صنعتی شریف از سال 1344 همزمان با تاسیس این دانشگاه فعالیت خود را آغاز نمود. در طی بیش از 40 سال تلاش مستمر، این دانشکده توانسته است با جذب هدفمند اعضای هیات علمی کارآمد و دانشجویان مستعد و نیز با فراهم سازی زیر ساخت ها و امکانات مناسب آموزشی و پژوهشی به جایگاهی درخور در سطح کشور و منطقه دست یابد.

هم اکنون دانشـکده مهنـدسی مکـانیک با دارا بودن حـدود 46 نفر اعضـای هـیات علمی تمـام وقت در زمـینه های تخصـصی گسـترده ای شامل طـراحی کاربردی، تبدیل انرژی، فرآیند های ساخت، بیومکانیک، مهندسی دریا و مکاترونیک در سطوح کارشناسی، کارشناسی ارشد و دکترا دانشجو تربیت کند.

آزمایشگاه های متعـدد دانشکده شامل آزمایشگاه های آموزشی و تخصصی مکانیک سیالات، ترمودینامیک، انتقال حرارت، مقاومت مصالح، فرآینــدهای ساخت، اندازه گیری دقیق، کنترل، ارتعاشات، دینامیک ماشین، بیومکانیک، روباتیک، و مهندسی دریا در کنار طیف وسیعی از آزمایشگاه های پژوهشی که تحت نظر اعضاء هیات علمی اداره می گردند و نیز کارگاه ماشـین کاری و نمونه سازی و سایت کامـپیوتر، امکان آمـوزش علمی دانشجویان و نیز اجرای پژوهش های تجربی و کاربردی را در بالاتـرین سطـوح علـمی فراهـم می کنند.

ویژگی های برجسته دانشکده مهندسی مکانیک سبب شده است که از سـال 1379 در دو حـوزه تبدیل انرژی و طراحی، رباتیک و اتوماسیون و از سال 1388 در حوزه مهندسی دریـا توسط وزارت علوم، تحقیقات و فناوری به عنوان قطب علمی کشور شناخته شود.

دانشکده مهندسی مکانیک افتخـار دارد که تاکـنون بیش از 6600 نفر مهـندس و محقق برجسته در سطـوح کارشناسی، کارشناسی ارشد و دکترا پرورش داده است که سرافـرازانه در مـراکز صـنعتی و دانشـگاهی داخل و خارج کشور به فـعالیت اشـتغال دارند. هم اکـنون تعداد قابل توجهی از اساتید مجرب دانشـکده های مهندسی مکانیک کشور حداقل یک مدرک خود را از این دانشکده دریافت نمـوده اند.

دانشکده مهندسی مکانیک در قالب هسته های مختلف پژوهشی در حوزه های مختلف مهندسی مکانیک فعالیت می نماید. در حـال حـاضر بیـش از 550 دانشـجوی کارشناسی ارشد و دکتری تحت نظر اساتید راهـنما در این دانشکده مشغول پژوهش هستند و در سال های اخیر هر ساله بیش از 100 مقاله پژوهشی از این دانشکده در مجلات علمی معـتبر دنیا منتشر می گردد و این روند رو به افزایش است. همچنین اعضای هیئت علمی دانشکده به طور وسیعی در پروژه های مختلف تحقیقاتی صنعتی با مراکز صنعتی کشور همکاری دارند.

دانشـکده مهندسی مکانیک طی سال های فعالیت خود همکاری هـای مهمی را با مراکز علمی مختلف دنیا برقرار نموده است. در سال های گذشته همکاری با مراکزی مانند دانشگاه صنعتی توکیو TIT، دانشگاه نانسی در فرانسه، دانشگاه آخن در آلمان و دانشگاه آلبرتا در کانادا پشتوانه مناسبی را برای فعالیت های علمی مشترک و بین المللی دانشکده و نیز تبادل استاد و دانشجو فراهم کرده است.

دانشکده مهندسی مکانیک دانشگاه تهران

این دانشکده از بیش از ۳۲۵۰۰ متر مربع فضای آموزشی استفاده می کند. این فضا شامل آزمایشگاه های آموزشی و تخصصی از جمله آزمایشگاه مکانیک سیالات، ترمودینامیک، انتقال حرارت، مقاومت مصالح، دینامیک و ارتعاشات، نویز و آکوستیک، توربوماشین ها، لیزر و موتور میباشد.

همچنین آزمایشگاههای پژوهشی و کارگاه ها از جمله کارگاه ماشین ابزار، جوشکاری و ورق کاری، اتومکانیک درکنار سایت کامـپیوتر و کتابخانه بستر مناسبی برای تعالی و رشد دانشجویان و مهندسین آینده کشور فراهم می کند. این دانشکده هم اکنون با بهره مندی از ۶۵ عضو هیات علمی مجرب، فعال و شناخته شده در جوامع علمی و صنعتی کشور، نقش مهمی در آمـوزش علمی دانشجویان و نیز اجرای پژوهش های تجربی و کاربردی در بالاتـرین سطـوح علـمی ایفا می کند.

این دانشکده به عنوان قطب ساخت و تولید، مکانیک تجربی هوشمند، بهینه سازی سیستم های انرژی و توربو ماشین کشور مفتخر است که تا کنون هزاران متخصص را به جامعه علمی و صنعتی کشور معرفی کرده است.

دانشکده مهندسی مکانیک در چهار گرایش طراحی کاربردی، ساخت و تولید، تبدیل انرژی و ماشین های آبی در مقطع کارشناسی ارشد و پنچ گرایش طراحی کاربردی، ساخت و تولید، تبدیل انرژی، ماشین های آبی و نانو فناوری در مقطع دکترا به تربیت دانشجو مشغول است.

در حال حاضر بیش از ۵۷۰ دانشجو در مقطع کارشناسی، ۴۰۰ دانشجو در مقطع کارشناسی ارشد و ۱۹۰ دانشجو در مقطع دکتری در حال تحصیل هستند.

دانشکده مهندسی مکانیک دانشگاه صنعتی امیر کبیر

دانشکده مهندسی مکانیک در سال 1336 و همزمان با تاسیس دانشگاه صنعتی امیرکبیر (پلی تکنیک تهران) ایجاد شد و فعالیت رسمی خود را با پذیرش دانشجو در مقطع کارشناسی در سال 1337، آغاز نمود. این دانشکده با برخورداری از حدود 50 عضو هیئت علمی، تأثیر بسزایی در تولید علمی کشور داشته و دارای نقش مهمی در صنعت کشور میباشد. هم اکنون فعالیتهای علمی دانشکده در سه مقطع کارشناسی، کارشناسی ارشد و دکتری تخصصی ادامه دارد.

در دوره کارشناسی، دانشجویان در دو گرایش مهندسی مکانیک عمومی و مهندسی ساخت و تولید به تحصیل مشغول هستند. دوره کارشناسی ارشد در پنج گرایش طراحی کاربردی، تبدیل انرژی، ساخت و تولید، مکاترونیک و مهندسی جوش ارائه میشود و دوره دکتری در قالب مهندسی مکانیک از سال 1369، شروع به کار کرده است.

این دانشکده با دارا بودن آزمایشگاهها و کارگاههای آموزشی مجهز، به دانشجویان کمک مینماید تا مفاهیم و تئوریهای آموخته شده خود را به صورت عملی پیاده نموده و خود را آماده ورود به صنعت کشور نمایند.

دانشکده مهندسی مکانیک دانشگاه علم و صنعت

دانشکده مهندسی مکانیک قدیمی ترین دانشکده دانشگاه علم و صنعت است و در مقاطع کارشناسی، کارشناسی ارشد و دکترا، دانشکده مهندسی مکانیک در سطح کشور و منطقه بسیار ممتاز می باشد.

تقریباً تمامی رشته های مهندسی، در دانشگاه علم و صنعت تدریس و تحقیق می شود. از 1109 دانشجوی مشغول به تحصیل در یکسال گذشته در زمینه مهندسی مکانیک، 454 نفر دانشجوی دوره کارشناسی و 655 نفر دانشجوی کارشناسی ارشد و دکترا هستند. آئرودینامیک، هیدرودینامیک، سیستم های کنترل و اتوماسیون، انرژی خورشیدی، انتقال حرارت کاربردی، بیومکانیک، کامپوزیت، دینامیک ساختاری ، مکانیک شکست و خستگی، مکاترونیک، CAD/CAM ، آزمایش عدم تخریب و تعداد بسیاری از سرفصل های دیگر در دانشکده مهندسی مکانیک دانشگاه علم و صنعت تدریس می شود.

ماموریت دانشکده مکانیک، فراهم آوردن یک تجربه مطالعاتی عالی برای دانشجویان است. این تجربه شامل تاکید روی آموزش توانایی های تکنیکی، ارتباطی، کار جمعی و دراز مدت است که مهندسین فارغ التحصیل برای موفقیت به آن ها نیاز دارند. برنامه مهندسی مکانیک بر پایه آماده کردن فارغ التحصیلان برای کارهای حرفه ای مهندسی است. برنامه آموزشی بر روی روش برخورد دقیق و موشکافانه ریاضی برای حل مشکلات مهندسی تاکید دارد. این برنامه شامل یک مجموعه کامل از درس ها در انتقال انرژی و ساختار حرکت در سیستم های مکانیکی است. این برنامه بر طبق چارت آموزشی طراحی شده و با یک طرح منسجم و دقیق بصورت یک پروژه سطح بالا در آمده است.

دانشکده مهندسی مکانیک دانشگاه شهید بهشتی

این دانشکده از سال 1362 نسبت به جذب دانشجو در رشته مهندسی کاربردی مکانیک در مقطع کارشناسی اقدام نمود که این رشته پس از بازنگری های صورت گرفته در سال 1370، به رشته مهندسی مکانیک نیروگاه تغییر نام یافت. همچنین نظر به اهداف و وظایف محوله، از سال 1381 رشته مدیریت انرژی الکتریکی در مقطع کارشناسی ارشد در زیر مجموعه مهندسی مکانیک-تبدیل انرژی برای اولین بار در این دانشگاه راه اندازی گردید. با توسعه کمی و کیفی دانشگاه و دانشکده، در سال 1384 نیز دو رشته کارشناسی ارشد مهندسی مکانیک با گرایش های تبدیل انرژی و طراحی کاربردی به مجموعه دورههای بلند مدت دانشکده اضافه گردید. در ادامه توسعه دانشکده و استفاده از پتانسیلها و قابلیتهای دانشکده در سال 1390 دوره کارشناسی مهندسی مکانیک و دوره کارشناسی ارشد مهندسی ایمنی و بازرسی فنی، سیستمهای انرژی و انرژیهای تجدیدپذیر در این دانشکده تأسیس گردید.

در حال حاضر دانشکده مهندسی مکانیک و انرژی در سه گرایش دکتری، هفت گرایش ارشد و در مقطع کارشناسی در رشته مهندسی مکانیک دانشجو می پذیرد.

دانشکده مهندسی مکانیک دانشگاه فردوسی مشهد

این گروه با سابقهترین گروه دانشکده مهندسی میباشد که فعالیت خود را در سال 1354 آغاز نموده است و اکنون با 33 عضو هیات علمی به یکی از بزرگترین گروههای دانشکده تبدیل شده است. این دانشگاه در دوره کارشناسی در حال حاضر 515 دانشجوی کارشناسی در گرایشهای طراحی کاربردی و حرارت و سیالات دارد. گروه مهندسی مکانیک در مقطع کارشناسی ارشد با 326 دانشجو در گرایشهای طراحی کاربردی، تبدیل انرژی، ساخت و تولید و هوافضا فعالیت دارد. این گروه همچنین در مقطع دکتری نیز در گرایشهای طراحی کاربردی و تبدیل انرژی هرساله دانشجو میپذیرد. هم اکنون 169 دانشجوی دکتری در گروه مهندسی مکانیک به تحصیل می پردازند.

این گروه با داشتن افراد متخصص در زمینههای گوناگون قادر به فعالیت در زمینههای گستردهای میباشد و توان انجام پروژههای پژوهشی با صنایع پیشرو در زمینههای فوق را دارد. در سالهای گذشته گروه مهندسی مکانیک موفق به تاسیس و راهاندازی رشتههای دیگری همچون مهندسی متالورژی و مواد، مهندسی شیمی و صنایع گردیده است.

آزمایشگاهها و کارگاههای گروه مکانیک در کنار دروس تئوری هرساله پذیرای تعداد زیادی از دانشجویان این رشته و نیز رشتههای دیگر به عنوان دروس سرویسی میباشد. به عنوان مثال رشتههای مهندسی برق، صنایع، متالورژی و مواد و عمران از دانشکده مهندسی و رشتههای فیزیک، شیمی از دانشکده علوم پایه از کارگاهها و آزمایشگاههای گروه مهندسی مکانیک استفاده مینمایند. در حال حاضر آزمایشگاههای مکانیک سیالات، انتقال حرارت، ترمودینامیک، ارتعاشات و دینامیک ماشین، مقاومت مصالح و CAD/CAM و کارگاه های ماشین ابزار، اتومکانیک و جوشکاری در گروه مشغول به فعالیت میباشند، همچنین به کوشش شماری از همکاران برخی مراکز پژوهشی نیز در گروه راهاندازی گردیده و فعال میباشند که از آن جمله میتوان به مراکز پژوهشی CAD، موتور، بهینهسازی انرژی و خودرو اشاره نمود.

دانشکده مهندسی مکانیک دانشگاه شیراز

دانشکده مهندسی مکانیک دانشگاه شیراز ، در سال ۱۳۴۳ با پذیرش دانشجو در مقطع کارشناسی آغاز به کار کرد و پس از آن در سال ۱۳۴۸، اولین دوره دانشجویان کارشناسی ارشد را پذیرفت. آغاز دوره دکترای مهندسی مکانیک برای اولین بار در ایران پیش از انقلاب، در این دانشکده صورت پذیرفت و پس از پیروزی انقلاب این دانشکده همگام با دیگر دانشگاه های معتبر ایران دوره دکتری را از سال ۱۳۷۰ مجددا پی ریزی نمود.

هم اکنون دانشکده مهندسی مکانیک دارای چهار بخش مهندسی مکانیک جامدات، مهندسی مکانیک حرارت و سیالات، مهندسی انرژی - هوا فضا و مهندسی هسته ای می باشد. این دانشکده در مقطع کارشناسی در دو گرایش مکانیک جامدات و حرارت و سیالات و در مقطع کارشناسی ارشد در پنج گرایش طراحی کاربردی، تبدیل انرژی، هوا فضا، آیرودینامیک، رآکتور و پرتو پزشکی و در مقطع دکتری در گرایش های طراحی کاربردی، حرارت و سیالات، هوا فضا، آیرودینامیک، رآکتور و پرتو پزشکی دانشجو می پذیرد.

دانشکده مهندسی مکانیک دانشگاه شیراز، در حال حاضر از فعالیت ۳۵ عضو هیأت علمی بهره می برد. از این تعداد ۱۴ نفر در بخش مهندسی مکانیک جامدات، ۱۲ نفر در بخش های مهندسی مکانیک حرارت و سیالات و مهندسی هوا فضا و ۹ نفر در بخش مهندسی هسته ای و مرکز تحقیقات تابش مشغول به فعالیت علمی هستند.

تاکنون بیش از ۲۶۴۶ دانشجو در مقطع کارشناسی، ۶۱۵ دانشجو در مقطع کارشناسی ارشد و ۶۰ دانشجو در مقطع دکتری از این دانشکده فارغ التحصیل شده اند. تعداد دانشجویان مقطع کارشناسی دانشکده مهندسی مکانیک در حال حاضر ۴۶۵ نفر، دانشجویان مقطع کارشناسی ارشد ۲۹۵ نفر و تعداد دانشجویان دوره دکتری ۱۰۳ نفر می باشد.

فعالیت های آموزشی و پژوهشی این دانشکده، محدود به تربیت دانشجو نبوده و همه ساله تحقیقات فراوانی توسط اساتید و دانشجویان و زیر مجموعه های دانشکده مهندسی مکانیک در زمینه های گوناگون علمی و صنعتی به انجام می رسد. این دانشکده جهت تکمیل آموزش های نظری و فنی خود، از مجموعه مجهزی از آزمایشگاه ها و کارگاه های تخصصی بهره می برد. اسامی برخی از آزمایشگاه ها و مراکز تحقیقاتی مرتبط با این دانشکده به قرار ذیل می باشد.

مرکز انرژی خورشیدی، مرکز تحقیقات تابش، مرکز محاسبات سریع، مرکز تحقیقات موتور، مرکز تحقیقات هوایی (مجری سیستم تونل باد حدود صوت)، مرکز تحقیقات پیشرفته در طراحی، مرکز تحقیقات سازه های هوشمند، آزمایشگاه تونل باد و آیروالاستیسیته، مرکز تحقیقات پیل های سوختی، آزمایشگاه ترمودینامیک، آزمایشگاه انتقال حرارت، آزمایشگاه دینامیک و ارتعاشات، آزمایشگاه فیزیک هسته ای، آزمایشگاه دزیمتری، آزمایشگاه طیف نگاری گاما، کارگاه ماشین ابزار، کارگاه جوشکاری، کارگاه اتومکانیک

دانشکده مهندسی مکانیک دانشگاه تبریز

دانشکده مهندسی مکانیک دانشگاه تبریز با داشتن سابقه طولانی در تربیت مهندسین کارآمد برای صنایع و با داشتن حدود 50 عضو هیات علمی و امکانات متعدد آزمایشگاهی و کارگاهی، از توان بالقوه زیادی در انجام پروژه های استراتژیک از طراحی تا ساخت در کشور برخوردار می باشد.

دانشکده فنی دانشگاه تبریز در سال ۱۳۳۷ خورشیدی تأسیس و در سال ۱۳۸۲ خورشیدی به سه دانشکده مستقل فنی مهندسی مکانیک، فنی مهندسی برق و کامپیوتر و فنی مهندسی عمران تقسیم شد.

دانشکده فنی مهندسی مکانیک پس از ایجاد بهعنوان یکی از مهمترین دانشکده های دانشگاه تبریز شناخته شد. هماکنون در این دانشکده حدود 1800 نفر دانشجو مشغول تحصیل هستند که از این میان، حدود 1200 نفر در مقطع کارشناسی، 450 نفر در مقطع کارشناسی ارشد و 150 نفر در مقطع دکترا و 6 نفر پسا دکترا هستند.

تعداد اعضای هیات علمی دانشکده فنی مهندسی مکانیک دانشگاه تبریز 47 نفر می باشد که از این تعداد، 12 نفر استاد، 20 نفر دانشیار، 12 نفر استادیار و 1 نفر مربی هستند. تعداد کارکنان دانشکده 37 نفر می باشد. این دانشکده دارای 45 آزمایشگاه و کارگاه است که فعالیتهای آموزشی و تحقیقاتی در آنها انجام میپذیرد.

لیست دانشگاه های معتبر جهان در رشته مهندسی مکانیک

شما میتوانید برای اطلاعات بیشتر روی هریک از لینک های ذیل کلیک کنید

موسسه فناوری ماساچوست (MIT)

دانشگاه استنفورد

دانشگاه کمبریج

دانشگاه هاروارد

دانشگاه کالیفرنیا- برکلی

دانشگاه میشیگان

دانشگاه آکسفورد

دانشگاه توکیو

دانشگاه جورجیا

دانشگاه Tsinghua

دانشگاه ملی سنگاپور

دانشگاه دلفت

موسسه تحقیقاتی کالیفرنیا

دانشگاه فنی نانیانگ

موسسه تحقیقاتی KAIST

دانشگاه میلان

دانشگاه پکینگ

دانشگاه سئول

دانشگاه زوریخ