تیک سرویس

مرکز فروش، آموزش و خدمات تجهیزات سرمایشی، گرمایشی و تهویه مطبوع

تیک سرویس

مرکز فروش، آموزش و خدمات تجهیزات سرمایشی، گرمایشی و تهویه مطبوعمعرفی مجلات مطرح تاسیسات جهان

مجلات مطرح تاسیسات جهان

مجله بین المللی The International Journal of Refrigeration

این توسط الزویر چاپ می شود. مطالعه این مجله برای همه کسانی که علاقه مند هستند که از تحقیقات و اخبار صنعتی در زمینه های برودتی، تهویه مطبوع و زمینه های مرتبط آگاه شوند بسیار مفید می باشد. مطالب این ژورنال درمورد مبردهای جایگزین و مباحث جدید در زمینه جوش، میعان، پمپ های حرارتی، یخچال مواد غذایی، دی اکسید کربن، آمونیاک، هیدروکربن ها، یخچال مغناطیسی در دمای اتاق، خنک کننده های جذبی، مواد تغییر فاز و دوغاب، کمپرسورها و خنک کننده خورشیدی می باشد.

مجله International Journal of Air-Conditioning and Refrigeration

این مجله به عنوان تنها مجله بین المللی در زمینه تهویه مطبوع و تبرید در آسیا می باشد. موضوعات این مجله در مورد تجهیزات کنترل دمای محیط داخلی، دینامیک سیال، ترمودینامیک، انتقال گرما و فناوری های مرتبط با نانو می باشد، همچنین علاوه بر این موضوعات این مجله نگاهی به موضوعات فناوری های انرژی آینده مانند سلول سوختی، توربین بادی، سلول خورشیدی، گرما، انرژی زمین گرمایی دارد.

مجله Modern Refrigeration And Air Conditioning

این مجله در مورد اصول اولیه تبرید و تهویه مطبوع مدرن مطالبی را ارائه می دهد. با توجه به پیشرفت صنعت تاسیسات و تهویه مطبوع ضروریست که تکنسین ها دانششان را با توجه به مطالب روز، به روز کنند. این مجله در مورد تغییرات فنی و قوانین EPA، مبرد های جدید و جایگزین، بازیابی و بازیافت مبرد ها مطالبی را ارائه می دهد.

مجله Journal of Refrigeration, Air Conditioning, Heating and Ventilation

این مجله چاپی و الکترونیکی در همه زمینه های تبرید، تهویه مطبوع و تهویه حرارتی متمرکز شده است. این مجله در مورد تبرید غیر چرخه ای و چرخه ای، نحوه فشرده سازی بخار و چرخه جذب بخار، خنک کننده الکترومکانیکی، تهویه مطبوع داکت (اسپلیت) و پنجره ای، فن آوری های فتوولتائیک و خورشیدی حرارتی، هیدرونیک و کویل های آب، عملیات لوله کشی و ساخت ورق فلزی اطلاعات به روزی را در اختیار خوانندگان قرار می دهد.

این مجله مهم ترین مقالات تحقیقاتی جدید را در قالب بررسی ها و گزارش در کلیه زمینه های مربوط به حوزه تهویه مطبوع و تاسیسات در جهان منتشر می کند.

مجله Refrigeration and Air Conditioning

این مجله به مرور مطالبی درباره انتقال گرما، چرخه معکوس کارنو، چرخه گاز، چرخه سیکل تبرید، چرخه سیکل تبرید تراکمی، خواص سیستم تبرید، سیستم فشرده سازی بخار، سیستم های برودتی، سیستم تبرید آبشاری، عیب سنجی در سیستم های تبرید و تهویه مطبوع به کار رفته در محیط، تخمین بار حرارتی می پردازد.

مجله REHVA European HVAC Journal

REHVA Journal یک مجله فنی و عملی برای متخصصان صنعت HVAC است. این مجله برای خواندن توسط طراحان، مشاوران، تولید کنندگان، سرمایه گذاران، پیمانکاران مکانیک، شرکت های نمایندگی و فروش، معماران متخصصان بخش انرژی، مسئولان نهادهای دولتی و غیره طراحی شده است.

مجله Energy and Buildings

این مجله یک مجله بین المللی است که با استفاده از منابع و تحقیقات روز جهان به مصرف انرژی در ساختمان ها می پردازد. هدف این مجله ارائه نتایج تحقیقات جدید و روش های جدید اثبات شده با هدف کاهش نیازهای انرژی ساختمان و بهبود کیفیت محیط داخلی می باشد. مجله انرژی و ساختمان مقالات قابل توجهی را در پیشبرد علوم ساختمان در نظر گرفته و منتشر می کند. اولویت این مجله مقالات پژوهشی عملی و آزمایشگاهی است که نوآوری های قابل توجهی را گزارش می دهند.

این مجله عناوینی مانند بررسی تقاضا و مصرف انرژی در ساختمان های موجود و آینده، پیش بینی و اعتبار سنجی کیفیت محیط داخلی از جمله سلامتی و راحتی آسایش حرارتی در مقابل سرما و گرما، تهویه طبیعی، مکانیکی و مخلوط، توزیع هوا در ساختمان ها، کاربرد منابع و انرژی خورشیدی و سایر انرژی های تجدید پذیر در ساختمان ها، تعادل انرژی در مجتمع های ساختمانی (مسکونی، تجاری، صنعتی، عمومی و سایر ساختمان ها)، اقدامات برای بهبود بهره وری انرژی از HVAC & R و سایر سیستم های فنی در ساختمان های مسکونی، تجاری، عمومی و صنعتی و فضاهای نیمه باز، سیستم های بازیابی حرارت در ساختمان ها، گرمایش و سرمایش در ساختمان ها، حفاظت از انرژی در محیط ساخته شده، ساخت ساختمان های کارآمد از نظر انرژی، فیزیک ساختمان، پایداری انرژی، انعطاف پذیری و سازگاری جوی در ساختمان ها، ارزیابی و کنترل سیستم های گرمایی و روشنایی داخل ساختمان، عملکرد کلی ساختمان و ساختمان های هوشمند، بررسی ارتباطات بین طراحی معماری، سیستم های مکانیکی و سیستم های روشنایی، مواد جدید در ساختمان ها و تأثیر آن ها بر تقاضای انرژی، بررسی شرایط طراحی داخلی و خارجی ساختمان ها براساس بهینه سازی انرژی، بررسی ذخیره انرژی حرارتی و سیستم های ساختمانی فعال حرارتی، بررسی عملکرد انرژی ساختمان ها، بهسازی و نوسازی انرژی منازل مسکونی، بررسی بازده چرخه انرژی ساختمان ها، بررسی ساختار معماری و راندمان انرژی در ساخت و ساز، بررسی جنبه های مربوط به انرژی ساختمان ها پس از وقایع فاجعه بار بررسی می کند.

مجله Refrigeration and Air Conditioning Technology

این مجله تکنسین و کارآموزان را با دانش و مهارت های لازم برای نگهداری و عیب یابی پیچیده سیستم های گرمایشی، تهویه مطبوع و تبرید، آشنا می کند. این مجله برای درک خدمات و تعمیرات مدرن HVAC ، چالش های زیست محیطی و راه حل های آن ها برای تکنسین و کارآموزان چاپ می شود. این مجله با همگام سازی محتوا با آخرین استانداردهای صنعت، به یک منبع قابل اعتماد در ارائه مطالب پیشرو در زمینه تهویه مطبوع و فعالیت های مهارتی برای آمادگی فراگیران تبدیل شده است.

معرفی شرکت وایلانت | پکیج دیواری وایلانت Vaillant

معرفی و تاریخچه شرکت وایلانت

گروه صنعتی وایلانت، مجموعه ای است که محصولات خود را در زمینه گرمایشی، سرمایشی و آب گرم توسعه می دهد، دفتر مرکزی مجموعه وایلانت در رمشاید آلمان واقع شده است. در این کمپانی ۱۲ هزار نفر در سراسر جهان مشغول به کار هستند، این شرکت دارای گردش مالی به ارزش ۲.۳ میلیارد یورو می باشد که این امر باعث شده است که گروه وایلانت در جایگاه دومین کمپانی بزرگ در این بخش در اروپا قرار گیرد.

این مجموعه تمرکز ویژه فعالیت های خود را در زمینه رشد محصولات سبز، صرفه جویی در انرژی و محصولات سازگار با محیط زیست قرار داده است که شرایط را برای دستیابی به رشد پایدار و سود آور محقق گرداند.

تاریخچه شرکت وایلانت

۱۸۷۴ – تاسیس شرکت وایلانت

تاریخچه وایلانت به سال ۱۸۷۴ بر می گردد، زمانی که یوهان وایلانت در رمشاید آلمان این شرکت را تاسیس کرد. از آن پس وایلانت یک رهبر واقعی در بازار فن آوری گرمایش و تهویه بوده است.

۱۸۷۴ – فصلی تازه در یک داستان شگفت انگیز

یوهان وایلانت، فرزند دهم خانواده اش، مجموعه کارگاه مسگری و ساخت پمپ خود را در سال ۱۸۷۴ تاسیس کرد.

۱۸۹۴ -اولین نوآوری موفقیت آمیز

تولید آب گرم حمام با سیستم بسته توسط یوهان وایلانت انقلابی در گرمایش آب گرم به وجود آورد .

۱۸۹۹ -تبدیل شدن خرگوش به نام تجاری

دوشنبه عید پاک، در حالی که یوهان وایلانت از طریق یک مجله، عکس یک حیوان اهلی خارج شده از تخم مرغ را می بیند، بلافاصله او می فهمد که خرگوش تبدیل به یک نام تجاری منحصر به فرد می شود . نام تجاری شرکت مانند خود شرکت چند بار در طول سال ها به روز شده است و در حال حاضر این آرم معروف ترین برند در فن آوری گرمایش در اروپا است.

۱۹۰۵ -ایده بزرگ بعدی عامل ایجاد فضای بیشتر در حمام

وایلانت اولین تولید کننده بخاری دیواری است و این اختراع فضای بیشتری در حمام ایجاد می کند.

۱۹۲۴ -سیستم حرارت مرکزی، یک نوع آوری از وایلانت

سیستم حرارت مرکزی با استفاده از رادیاتورها برای اولین بار توسط وایلانت ابداع شد.

۱۹۶۱- پکیج های دیواری انقلابی در بازار

وایلانت با معرفی این فناوری باعث صرفه جویی زیادی در فضا شد. مدل Circo-Geyser MAG-C 20 در بازار، اولین پکیج دیواری در جهان است.

۱۹۶۷ – ترکیب هوشمندانه حرارت و آب گرم

وایلانت ترکیب گرما و آب گرم را در یک پکیج جمع و جور دیواری با نام Combi Geyser VCW 20 ارائه داد. این دستگاه با خروجی گرما و آب گرم قابل تنظیم بود.

۱۹۷۰ -حضور وایلانت در سراسر دنیا

فعالیت وایلانت در شعبه های جدید در هلند، اتریش، بلژیک، فرانسه، بریتانیا و ایتالیا، آغاز شد و این باعث افزایش محبوبیت بین المللی وایلانت در زمینه اطمینان از شرایط آسایش خانه شد . در سال ۱۹۷۲ وایلانت در حدود هشت میلیون واحد فروش داشت.

۱۹۹۱ – Thermoblock جدید و سازگار با محیط زیست

termoBLOCK جدید با خاصیت آلودگی زیست محیطی کم تر برروی پکیج ها قرار گرفت. پکیج ها نیز بر مبنای آلودگی محیط زیست ارزش گذاری شدند. موفقیت وایلانت در مسیر صحیح باعث شد شعبه هایی جدید در لهستان، جمهوری چک ، مجارستان و ترکیه افتتاح کند.

۱۹۹۵ – تولید و توسعه پکیج های زیر سقفی

وایلانت تولید و توسعه اولین پکیج، دیوار آویز را شروع کرد.

۱۹۹۷ – معرفی انرژی خورشیدی

۱۹۹۹ – جشن سالگرد، جشن برای دلایل مختلف

جشن برای فروش۴۰ میلیون پکیج گازی، همچنین جشن ۱۲۵ سالگی وایلانت و دریافت جایزه کیفیت تولید آلمان.

۲۰۰۱ – نام تجاری وایلانت به عنوان یک گروه

با توجه به شرایط مختلف بازار برندهای این گروه جدید به طور جداگانه در کشورهای مختلف اروپا به بازار عرضه شد.

۲۰۰۷ – اولین حضور در بازار آسیا

با افتتاح یک کارخانه در وکسی چین، وایلانت در حال حاضر در بازار آسیا و اقیانوسیه حضور دارد.

۲۰۱۰ – zeoTHERM : کوچک و کارآمد

وایلانت مجموعه استانداردهای جدیدی را با نام زئولیت zeoTHERM ارائه داد. در این فن آوری از خواص حرارتی طبیعی زئولیت و آب استفاده شده است. این انقلاب فناوری نه تنها موجب صرفه جویی در انرژی مصرفی شده همچنین باعث کاهش تولید گازهای گلخانه ای و co2 شده است.

۲۰۱۱ – نیروگاه حرارتی خانگی برای خانه شما

میکرو سیستم های حرارتی تولید حرارت و برق را برای ساختمان های یک یا دو واحدی ارائه می دهند.

۲۰۱۱ – کنترل هوشمندVRT

وایلانت سابقه طولانی در تولید محصولات با کنترل راحت دارد. نسل های جدید کنترلرهای VRT این کار را ساده تر کرده است. با این تکنولوژی به راحتی با زدن یک دکمه دمای مورد نظر اتاق با VRT تنظیم می شود.

۲۰۱۲ – سیستم هیبریدی ترکیبی از پمپ های گرمایشی و پکیج های حرارتی

وایلانت از اوت ۲۰۱۲ شروع به تولید یک نوع پمپ هیبریدی جدید کرد. این پمپ گرمایی دیواری جمع و جور با ادغام انرژی های تجدید پذیر و هزینه های کم در ساختمان های موجود نصب می شود.

۲۰۱۳ – نمایشگاه کشتی MS وایلانت در تور اروپا

یک کشتی ۱۰۰ متری تحت شعار انرژی در رفتن وایلانت در بیش از ۵۰ شهر اروپایی از مارس تا سپتامبر ۲۰۱۳ نمایشگاهی اجرا کرد. در این نمایشگاه به نصابان و مصرف کنندگان علاقه مند به فن آوری های جدید فرصت بازدید داده شد.

در سال 2014 و مقارن با صد و بیست و پنجمین سالگرد تولیدات HVAC وایلانت، عروسک خرگوش نمای وایلانت 22 هزار کیلومتر دوچرخه سواری کرد و از 20 شهر اروپایی گذشت تا پیام مسئولین این شرکت که همان حفظ و صیانت از محیط زیست بود را به مردم برساند.

در حال حاضر وایلانت به عنوان یکی از بزرگ ترین شرکت های تولید کننده تجهیزات تهویه مطبوع و کالاهای گرمایشی در دنیا به شمار می رود.

شرکت های زیر مجموعه وایلانت

شرکت گلوورم انگلیس ( Glow Worm )

شرکت دمراد ترکیه ( Demir Dokum )

شرکت سونیه دوال فرانسه ( Saunier Duval )

شرکت ای دبلیو بی هلند ( AWB )

شرکت بولکس بلژیک ( Bulex )

شرکت هرمان ایتالیا ( Hermann )

شرکت پروترم آلمان ( Pro Therm )

معرفی پکیج های دیواری وایلانت

پکیج های دیواری وایلانت در دو نوع Atmo Tec Plus ،Turbo Tec Plus به صورت فقط گرمایش در ظرفیت های 28،24،20،12 و 36 کیلو وات و گرمایش با تولید آب گرم مصرفی در ظرفیت های 32،28،24 و 36 کیلو وات تولید می شوند. طراحی بدنه به صورت سه تکه شامل فریم جلو و دو طرف، نصب و تعمیرات احتمالی دستگاه پکیج دیواری وایلانت را آسان می سازد.

پکیج دیواری وایلانت در سری Atmo TEC Plus و Turbo TEC Plus را می توان در کاربردهای مسکونی و صنعتی در ظرفیت های مختلف با موازی کردن چند دستگاه با هم استفاده نمود.

ویژگی های پکیج دیواری وایلانت

- پکیج های وایلانت دارای راندمان بیش از 90 درصد می باشند.

- پکیج های شوفاژ دیواری وایلانت دارای سیستم حفاظت در مقابل یخ زدگی می باشند.

- نصب پکیج های وایلانت بسیار آسان بوده و یکی از مزیت های این پکیج ها سهولت در نصب و خدمات است.

- پکیج های وایلانت به دلیل طراحی و ساخت مدرن، برای ساختمان های نوساز و پیشرفته، مناسب هستند.

- پکیج های دیواری گازی وایلانت سری Turbo TEC Pro از نوع دو مبدله فن دار می باشند.

- پکیج های دیواری وایلانت می توانند جایگزین مناسبی برای سیستم های گرمایش مرکزی سنتی باشند که علاوه بر تأمین گرمایش مطبوع و آب گرم واحدهای مسکونی، فاقد بسیاری از مشکلات موتورخانه بوده و آسایش بیشتری را فراهم می کنند.

- پکیج های دیواری وایلانت، در دو مدل فن دار و بدون فن تولید می شوند، بنابراین از پکیج های وایلانت هم در فضای داخل محل سکونت از نوع پکیج های بدون فن و هم در خارج از فضای محل سکونت از پکیج های فن دار استفاده کنند.

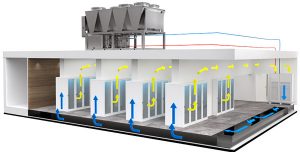

تامین سرمایش اتاق های سرور

با توجه به افزایش چشم گیر حجم اطلاعات سازمان ها، بنگاه های اقتصادی، نگهداری و مدیریت آن ها از اهمیت فراوانی برخوردارمی باشد. بنابراین نیاز به مکانی امن و مطمئن برای تحقق این هدف بسیار احساس می گردد لذا از مدت زمانی نه چندان دور بحث ساخت مکانی با نام مرکز داده ( دیتا سنتر ) پیش آمد.

در ابتدا این مراکز داده با استاندارد های موجود طراحی شدند و سیستم های گوناگون در آن ها نصب گردید ولی با گذشت زمان و توجه به امنیت آن ها از لحاظ دسترسی یا در خصوص قابلیت اعتماد در کارکرد سیستم های مختلف نصب شده استاندارد خاصی برای طراحی آن ها مطرح گردید که به استاندارد TIA-942 معروف می باشد. در این استاندارد راه حل های اساسی برای طراحی یک مرکز داده ارائه شده است که مشتمل بر تخصیص فضا ها و سیستم های مورد نیاز مشتمل بر تجهیزات مکانیکی، الکتریکی و شبکه رایانه ای مورد نیاز مرکز داده می باشد. هریک از این سیستم ها خود، به زیر مجموعه های مرتبط با آن تقسیم می گردد.

سرمایش یک فاکتور اساسی برای هر اتاق سرور می باشد.

به محض آن که دیتاسنترها به راه بیفتند، گرما یک بخش جدا ناپذیر در فعالیت یک دیتاسنتر است. راه حل های مقابله با گرما در اتاق سرورها روش های مختلف سرمایش می باشد. کاهش دما و سیستم های خنک کننده اتاق سرور این اطمینان را ایجاد می کنند که داده های ارزشمند نخواهند سوخت و عملیات همچون قبل ادامه می یابد. روش های پیشین سرمایش دیتاسنترها، صرفه جویی در انرژی که منجر به کارآمدی عملی بیشتر دیتاسنترها بود را نادیده می گرفت. روش های منسوخ شده سرمایش دیتاسنتر ها همه انرژی را به سرورها سرازیر می کردند که در نتیجه گرمای بیشتری تولید می شد و انرژی لازم برای خنک کردن اتاق سرور را هدر می داد.

در نتیجه مدیران اتاق سرور به روش های جدیدی در خنک سازی دیتاسنتر که بیشتر بر روی توازن کارآمدی انرژی در دیتاسنترها تمرکز می کنند، دست یافته اند. روش های امروزی سرمایش دیتاسنترها بیشتر به توازن میان انرژی لازم برای عملکرد و کولینگ دیتاسنتر ها تمرکز دارند. توسعه علم سایکومتریک (psychometrics) نتایج بسیاری بر سیستم های خنک کننده اتاق سرور و جلوگیری از گرمایش بیش از حد دیتاسنترها داشته است. از جمله روشهای نوین دیگر می توان به in-row کولینگ اشاره کرد که انرژی مصرفی در خنک سازی دیتاسنترها را کاهش می دهد.

روش های جدیدی برای کاهش مصرف انرژی در خنک کننده ها ایجاد شده است، عمل سرمایش اتاق سرورها با هوا مستلزم درک مدیران دیتاسنتر از علم سایکومتریک و ترمودینامیک است. همچنین وجود گازهای مختلف در هوا پیچیدگی ذاتی هوا به عنوان خنک کننده را افزایش می دهد. با این وجود افراد پیوسته در صنایع گوناگون به دنبال یادگیری مفاهیم جدید و متفاوتی در روش ها و سیستم های خنک کننده اتاق سرور هستند. روش کولینگ عایق نیز همچنان برای بسیاری از صنایع در هاله ای از ابهام است که مطالعات بیشتری را می طلبد.

موقعیت جغرافیایی و تاثیر آن روی سرمایش اتاق سرور

در روش کولینگ، هوا تحت یک سری فاکتورها به عنوان خنک کننده مورد استفاده قرار می گیرد. یکی از مهم ترین فاکتورها موقعیت جغرافیایی است که می تواند بر دمای هوای بیرونی اثرگذار باشد. فاکتور دیگر که باید مد نظر قرار گیرد چگونگی تاثیر تغییرات جوی بر دیتاسنترها در دهه های آتی است. در کنار این ملاحظات عناصر کولینگ و معیارهای اندازه گیری این تکنیک ها مطرح می شوند.

معیارهایی برای سنجش کارایی سرمایش دیتاسنتر ها وجود دارد

انرژی همچنان در بالاترین اولویت در خنک سازی دیتاسنترها قرار می گیرد، استاندارد های صنعتی مانند (PUE Power Usage Effectiveness) برای پیشبرد اهداف دیتاسنترها در راستای کاهش مصرف انرژی هنگام خنک سازی سیستم ها شکل گرفته اند. روش ها و معیارهای سیستم سرمایش اتاق سرور با توسعه هر چه بیشتر روش ها و وسایل کارآمد کولینگ دیتاسنتر توسط مهندسین اصلاح خواهند شد. طراحی یک توپولوژی کارآمد و اجرای زیر ساخت مناسب از جمله ملاحظات بنیادین طراحی هر دیتاسنتر می باشد.

اغلب به دلیل عدم تفکیک فضای سرد و گرم و تداخل هوا در مراکز دیتاسنتر مصرف برق مرکز داده به طرز چشمگیری افزایش می یابد و در نتیجه دمای اتاق سرور از کنترل خارج می گردد و واضح است در این حالت سیستم های سرمایشی به سرعت مستهلک و از چرخه کار خارج می گردند.

در طراحی مرکز داده باید موضوع راندمان دیتاسنتر دائماً مورد توجه مشاور و طراح باشد

در طراحی مرکز داده باید موضوع راندمان دیتاسنتر دائماً مورد توجه مشاور و طراح باشد و طبیعتاً دامنه آن نه تنها متوجه سیستم های الکتریکی و سرمایشی است، بلکه بطور خاص شامل بخش معماری و ساختمانی نیز می گردد.

درگذشته های نه چندان دور بخش عمده ای از هزینه های ایجاد یک مرکز داده به سرورها و تجهیزاتی چون Storage ها و سایر اقلام شبکه آن تخصیص داده می شد. با گذشت زمان و پیشرفت تکنولوژی در ساخت سرورها، فضای مورد نیاز برای یک سرور کوچکتر شد تاجایی که تکنولوژی Blade Servers به وجود آمد. درحالی که تکنولوژی ساخت سرورها پیشرفت زیادی نموده است ولیکن هزینه ساخت این نوع سرورها با گذشته تفاوت عمده ای ننموده است.

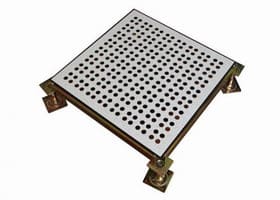

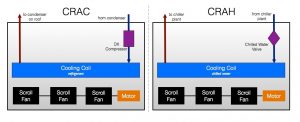

در بحث خنک کننده ها این موضوع کاملاً برعکس می باشد، سرورهای نسبتا قدیمی مصرف برقی درحدود ۱۲۰۰ وات داشته اند و خنک کردن این سرور ها از طریق خنک کننده های معمول مراکز شبکه (HVAC یا CRAC) انجام می شد. این نوع خنک کننده ها هوای خنک تولید شده را از زیر به درون فضای زیر کف کاذب ارسال می کنند و سپس از دریچه های تعبیه شده بر روی کف کاذب خارج و سرورهای موجود را خنک می نمایند.

سرمایه گذاری جهت سرمایش سرورها با گذشت زمان

همان طور که مشخص است میزان سرمایه گذاری جهت سرورها با گذشت زمان تغییر عمده ای ننموده است ولیکن میزان سرمایه گذاری برای استفاده از سیستم خنک کننده چندین برابر افزایش پیدا کرده است. این موضوع نشان دهنده اهمیت ویژه ای است که برای نصب این نوع تجهیزات باید قائل شد. سرورهای کنونی بدون خنک شدن برای مدت کوتاهی عملیاتی خواهند بود لذا صنایع سازنده تجهیزات برودتی از چندین سال پیش نسبت به بهینه سازی تجهیزات فعلی وساخت تجهیزات جدیدتر که امکان پشتیبانی بهتر و مناسب تر از سرورهای نسل جدیدی را داشته باشند، اقدام نموده اند.

آشنایی با برخی از اصطلاحات سیستم های سرمایش دیتاسنتر ها

In-Row

به یونیت های سرمایشی دیتاسنتر ها گفته می شود که در ارتفاع و ابعاد مشخصی ساخته می شوند و بین رک های اتاق سرور جهت سرمایش قرار می گیرند و هوای سرد را به سمت رک ها هدایت می نمایند و بعد از خنک کردن تجهیزات داخلی از پشت رک ها هوای گرم به بیرون منتفل می شود. این تجهیزات می توانند قابلیت رطوبت زنی برای فراهم نمودن رطوبت برخی از تجهیزات را نیز دارا باشند.

In-Room

به تجهیزاتی گفته می شود که تمام فضای اتاق را گرم می کنند که اتلاف انرژی زیادی را به همراه دارد و معمولاً در مکان هایی از این تجهیزات استفاده می شود که امکان ایجاد راهرو گرم یا سرد وجود ندارد و خنک سازی از زیر کف کاذب انجام می شود. این تجهیزات برای ظرفیت های گرمایشی بالاتر مانند اتاق برق دیتاسنتر ها مورد استفاده قرار می گیرند.

Down-Flow

در این حالت هوای سرد به زیر کف کاذب دمیده می شود و از مکان هایی مشخص با فشار به بالا پرتاب می شود و تجهیزات هوای سرد را مکش کرده و بعد از خنک سازی از پشت، هوای گرم تخلیه می شود و از طریق سقف هوای گرم خارج می شود. جدا از سیستم های Down-Flow سیستم دیگر به نام سیستم های Up-Flow نیز برای سیستم های سرمایش استفاده می شود که این سیستم ها منسوخ شده هستند و در سیستم سرمایش دیتاسنتر از سیستم های Down-Flow استفاده می شود. یکی از مزیت های سیستم های Down-Flow خنک کردن کلیه سیم های موجود در زیر کف کاذب می باشد.

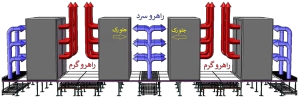

Cold and Hot Aisle

در این روش جلوی رک ها کاملاً بسته می شود و یک اتاق ایزوله ایجاد می گردد. در این روش مصرف انرژی به شدت پایین است. با توجه به این که راهروی ایزوله تشکیل شده حاوی هوای گرم یا سرد باشد، Hot Aisle و یا Cold Aisle نامیده می شود.

راهرو سرد و گرم اتاق سرور چیست

در اتاق سرور رک ها چسبیده به هم چیده می شوند. پس از چینش رک ها، یک راهرو در جلو و یک راهرو در پشت رک ها ایجاد می شود. راهروی جلویی رک ها سرد شده و به راهرو سرد معروف است و به راهرو پشت رک ها که حرارت ناشی از تجهیزات به آن جا منتقل می شود راهرو گرم گفته می شود.

نحوه عملکرد سرمایش دیتاسنتر گازی

سیستم سرمایش دیتاسنتر گازی DX یا سرمایش مخابراتی گازی DX در اتاق های سرور و مراکز داده با ظرفیت حرارتی پایین کاربرد دارد. نحوه عملکرد سیستم سرمایش گازی این گونه می باشد که مبرد در فاز مایع مادون سرد ( سابکول ) به داخل فضای سرورهای IT و تجهیزات پشتیبان داده پردازی منتقل می شود و با عبور هوا از روی لوله های مسی حاوی مبرد مایع ( اواپراتور یا تبخیر کننده )، هوا سرد شده و مبرد مایع داخل لوله های مسی اواپراتور به فاز سوپر هیت یا مافوق گرم تبدیل می شود، در نهایت این مبرد مافوق گرم به خارج فضای اتاق سرور منتقل می شود و انرژی حرارتی خود را توسط کندانسور سیستم تهویه به هوای بیرون منتقل می کند و پس از مایع شدن، مجددا به داخل فضا بر می گردد تا در یک سیکل بسته سرمایشی به طور متناوب عملیات خنک کاری دیتاسنتر را ادامه دهد.

در دیتاسنترها و مراکز داده با ظرفیت پایین، به طور معمول از سیستم سرمایش مرکز داده گازی یا سرمایش DX استفاده می شود. اصطلاح DX به معنای انبساط مستقیم یا Direct Expansion می باشد و در واقع هر سیستم سرمایش دیتاسنتری که کویل اواپراتور آن در داخل مرکز داده به واسطه انبساط مبرد گازی تولید هوای سرد را انجام دهد در این دسته بندی قرار می گیرد.

در خنک کننده InRow گازی و یا پکیج مخابراتی CRAC، بخشی از تجهیزات سیکل سرمایش دیتاسنتر درون یونیت خنک کننده داخلی قرار می گیرند و سایر قطعات سیکل سرمایش دیتاسنتر به قسمت بیرونی منتقل می شوند.

معمولا چیدمان قطعات سیکل سرمایش دیتاسنتر گازی به این صورت است که تمامی قطعات سیکل سرمایش دیتاسنتر در داخل مرکز داده قرار دارند و تنها کندانسور (گاهی رسیور نیز به کندانسور و سیکل سرمایش گازی مرکز داده و خنک کننده اتاق سرور اضافه می شود)، در بیرون از مرکز داده قرار می گیرد. مبرد در کندانسور توسط هوای بیرون خنک شده و در فاز مایع توسط لوله های مسی به داخل فضای مرکز داده منتقل می شود.

این مبرد مایع پس از عبور از شیر انبساط و شکستن فشار، وارد اواپراتور یونیت خنک کننده InRow و یا پکیج مخابراتی گازی می شود. فن های دستگاه های خنک کننده گازی، هوای گرم مرکز داده را از روی کویل اواپراتور عبور می دهند و هوای خنک شده را به سمت سرورها و تجهیزات IT می دمند. مبرد موجود در اواپراتور با جذب حرارت هوا، به گاز تبدیل می شود و پس از افزایش فشار توسط کمپرسور سیکل سرمایش دیتاسنتر، جهت سرد شدن از طریق لوله های مسی به کندانسور فرستاده می شود و سیکل سرمایش به طور متناوب تکرار می شود

تامین رطوبت توسط تجهیزات سرمایش دیتاسنتر

به طور معمول تعدادی از دستگاه های خنک کننده اتاق سرور و دیتاسنتر، به رطوبت زن مجهز می شوند تا در زمانی که نیاز به تامین رطوبت اتاق سرور و مرکز داده باشد، رطوبت مورد نیاز را تامین کنند. نوع رطوبت زن ها در سیستم های سرمایش گازی و آبی مرکز داده یکسان می باشد، اما در سیستم های سرمایش گازی دیتاسنتر به دلیل رفتار مبرد در سیکل سرمایش دیتاسنتر، عملا کویل های اواپراتور دستگاه های کولینگ مرکز داده سردتر می باشند و کنترل رطوبت و تنظیم رطوبت درآن ها پیچیده تر می باشد که البته این مورد از وظایف شرکت سازنده و تامین کننده تجهیزات سرمایش مرکز داده می باشد.

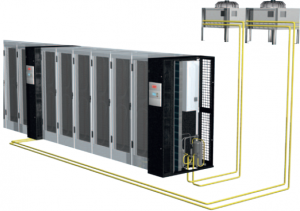

نحوه عملکرد سرمایش دیتاسنتر آبی یا چیلد واتر

سیستم سرمایش دیتاسنتر آبی یا چیلد واتر، در مراکز با ظرفیت بالا کاربرد دارد. نحوه عملکرد سیستم سرمایش آبی دیتاسنتر به این گونه است که آب در چیلر به طور دایم سرد می شود (معمولا دمای آب پس از خروج از چیلر تراکمی دیتاسنتر ۱۰ درجه سانتیگراد در نظر گرفته می شود)، این آب سرد که چیلد واتر نیز نامیده می شود وارد فضای دیتاسنتر و اتاق سرور می شود و در کویل های آبی تجهیزات خنک کننده InRow و یا پکیج مخابراتی آبی CRAH گردش می کند. هوای گرم از روی این کویل ها عبور کرده و پس از سرد شدن، به سمت سرورها دمیده می شود و تجهیزات IT را خنک می کنند. آبی که حالا گرم شده توسط پمپ های سیرکولاسیون سیکل آبی دیتاسنتر به سمت چیلرهای مرکز داده حرکت می کند و مجدد توسط چیلرهای تراکمی خنک می گردد و سیکل سرمایش دیتاسنتر ادامه می یابد.

دلایل عدم استفاده از کولرگازی و اسپلیت در اتاق سرور

- کولر گازی نمی تواند الزامات فیلتراسیون مورد نیاز تهویه دیتاسنتر را تامین کند.

- در کاربری مرکز داده و دیتاسنتر، کولر گازی نسبت به ظرفیت برودتی خود حجم هوادهی کمتری دارد.

- کولر گازی نمی تواند سطح رطوبت استاندارد مرکز داده را حفظ کند و دایما باید رطوبت موجود در هوا را تقطیر کرده و کاهش دهد.

- راندمان کولر گازی اتاق سرور نسبت به پکیج مخابراتی گازی کمتر است، چرا که اختلاف فشار قبل و بعد کمپرسور در تهویه مطبوع بیش از اختلاف فشار دو سر کمپرسور در تهویه و سرمایش دیتاسنتر است.

- کولر گازی به دلیل نوع سیستم کنترلی فشار کندانسور، نمی تواند در زمستان سرمایش اتاق سرور را تامین کند و خاموش می شود، همچنین استفاده از کولر گازی مدل اینورتر دارای ریسک بسیار بالایی می باشد چرا که کمپرسور کولرگازی در زمستان در معرض خطر مایع کشیدن و خرد شدن پره های داخلی آن قرار دارد.

اجزای سیکل سرمایش دیتاسنتر آبی و گازی

اجزا های سیستم گازی سرمایش دیتاسنتر و خنک کننده مراکز دیجیتال Down Flow تنها شامل یونیت داخلی دستگاه خنک کننده InRow یا پکیج مخابراتی گازی CRAC، کندانسور، یک جفت لوله مسی و یک خط لوله آب جهت رطوبت زنی می باشد.

المان های سیستم آبی سرمایش دیتاسنتر نیز شامل یونیت دستگاه خنک کننده آبی InRow یا پکیج مخابراتی آبی، باکس کلکتور آبی، پمپ سیرکولاتور، مخزن آب چیلد یا بافر تانک، چیلر تراکمی دایم صنعتی، تابلوی برق توزیع قدرت و دستگاه آب سازی سیکل سرمایش دیتاسنتر می باشد.

استراتژی های کاهش هزینه های سیستم سرمایش دیتا سنتر

استفاده از گردش هوای آزاد در فصول سرد یا هوای خنک

هنگامی که دمای هوای بیرون به اندازه کافی پایین بیاید با ایجاد یک جریان هوا از بیرون به داخل ساختمان، حرارت تولیدی توسط فشار مثبت هوای سرد ورودی به صورت طبیعی از ساختمان خارج می شود. در این حالت با خاموش یا کم کردن ظرفیت خنک کاری دستگاه خنک کننده، در مصرف انرژی صرفه جویی خواهد شد.

استفاده از دستگاه های خنک کننده با راندمان بالا

معمولا چیلر دیتا سنترها با ظرفیت بیش از نیاز فعلی طراحی و انتخاب می شود تا در آینده و با رشد سیستم های پردازش داده ، پاسخگوی نیازهای سرمایش آن باشد. بنابرین دستگاه چیلر می تواند با چند کمپرسور ترکیبی انتخاب شود تا در حالت کم باری بتوان تعدادی از آن ها را به صورت دوره ای از مدار خارج کرد تا طول عمر سیستم افزایش یابد و نیز به همان مقدار نیاز درخواستی چیلر سرمایش ایجاد کند. این کار یک مزیت مهم دیگر نیز دارد که در صورت از کار افتادن یکی از کمپرسورهای چیلر، فرآیند خنک کاری متوقف نمی شود و سیستم به خوبی به کار خود ادامه می دهد.

برای خنک کاری دیتا سنتر علاوه بر چیلر از دستگاه های دیگری مانند درای کولر، مینی چیلر هوا خنک، برج خنک کن و … نیز استفاده می شود.

استفاده از دینامیک سیالات ( CFD )

با استفاده از نرم افزارهای دینامیک سیالات می توان جریان هوا را در اطراف دستگاه های دیتا سنتر تحلیل کرد و طرح های گوناگونی را برای چرخش هوای سرد ایجاد شده توسط چیلر ارائه داد زیرا تحلیل CFD ، دما ، فشار و جریان هوای نقاط مختلف را تحت شرایط مختلف کار نشان می دهد.

نکات مهم در رابطه با تغییر فصل و سرویس موتورخانه

با شروع فصل پاییز، روزهای سرد سال آغاز می شوند و باید نسبت به سرویس سالانه سیستم تاسیساتی موتورخانه و راه اندازی مناسب آن اقدام کرد. با انجام این کار می توان از عملکرد مطلوب موتورخانه در فصول سرد سال اطمینان حاصل کرد.

تغییرات دمای هوا در طول روز، باعث به وجود آمدن نوساناتی در دمای داخل ساختمان می شود که در نتیجه آن، دمای داخل محل سکونت، از محدوده آسایش فراتر رفته و علاوه بر آن، مصرف بیهوده سوخت و انرژی را به دنبال دارد.

تغییرات دمایی ناشی از تغییر فصل های سال، بر عملکرد اجزای موتورخانه می تواند تاثیر بگذارد. به همین دلیل لازم است با انجام راهکارهای عملی، از اثرات نامناسب تغییرات فصلی بر فرآیندهای گرمایشی سیستم موتورخانه که باعث کاهش راندمان می شود، اجتناب کرد.

- عایق کاری دیگ، منابع آب گرم، منبع انبساط باز و لوله های موتورخانه با عایقکاری عایق پشم سنگ حداقل به اندازه 5 سانتی متر به همراه پوششی از ماستیک، کرباس و دو دست رنگ روغن

- اسیدشویی کویل و مخزن منابع کویل تولید آب گرم

- دوده زدایی از جداره داخلی دیگ و شستن پره های چدنی دیگ با اسید

- تمیز کردن نازل مشعل گازسوز موتورخانه

- کنترل ترموستات و در صورت نیاز تعویض ترموستات های گرمایشی که به دیگ و پمپ سیرکولاتور آب رادیاتورها فرمان می دهند و همچنین دمای ترموستات به نحوی تنظیم شده باشد که دمای ترموستات پمپ همواره به میزان 5 درجه سانتی گراد بیشتر از دمای تنظیمی ترموستات دیگ حرارت مرکزی باشد.

- دمای ترموستات دیگ حرارت مرکزی، باید به شیوه ای مناسب تنظیم گردد به گونه ای که در فصل پاییز این دما باید، 60 الی 65 درجه سانتی گراد و در فصل زمستان بین 70 الی 80 درجه سانتی گراد باشد.

- اگر در فصول سرد سال، مدت زمان زیادی برای گرم شدن آب منتظر می مانید، به این دلیل است که یا لوله برگشت آب گرم مصرفی نصب نشده است و یا اگر نصب شده، مجهز به پمپ سیرکوله نمی باشد و یا این که این پمپ به درستی کار نمی کند. در این صورت می توانیم پمپ سیرکوله را کنترل کرده و آن را روغن کاری کنیم و در صورت معیوب بودن، آن را تعویض کنیم.

- در فصل زمستان علاوه بر پمپ سیرکوله اصلی آب شوفاژ که منبع تولید آب گرم را نیز تغذیه می کند، باید حتما یک پمپ سیرکوله خطی مجزا در مسیر جریان آب رفت و برگشت بین منبع تولید آب گرم مصرفی و دیگ پیش بینی شده و نصب گردد تا در فصول گرم سال که پمپ سیرکوله اصلی آب شوفاژ که خارج از مدار مصرفی است مورد استفاده واقع شود. عدم توجه به این نکته، باعث عدم تامین آب گرم مورد نیاز ساکنین توسط منبع آب گرم می شود.

- اگر در فصول سرد سال، برودت و سرمای زیادی در خانه خود احساس کرده اید و شوفاژها سرد یا ولرم شده اند، نگران نباشید. احتمالا به دلیل سردی هوا و افزایش تقاضای گاز طبیعی، فشار گاز شبکه شهری افت کرده و فرمان خاموش شدن شعله مشعل به صورت اتوماتیک توسط رله مشعل داده شده است. برای حل این مشکل می توانید با مراجعه به موتورخانه و بازرسی اولیه رله کنترل مشعل مشکل را حل کنید. در این حالت، چراغ هشدار زیر دکمه ریست رله روشن می شود. با فشار دادن دکمه ریست و خاموش شدن چراغ آن، بعد از لحظاتی مشعل به صورت اتوماتیک روشن شده و دیگ بعد از مدتی مجددا گرم خواهد شود.

- کارهایی مانند تمیزکاری دیگ دودکش، بازرسی اجزای موتورخانه مانند منبع دو جداره آب گرم، منبع کویلی آب گرم، منبع انبساط باز (یا بسته) و بازرسی عایق کاری لوله های بیرونی، از جمله مهم ترین فعالیت هایی هستند که در شروع فصول سرد، بایستی انجام شوند.

- یکی از وظایف منبع انبساط در سیستم های گرمایشی، جبران آب منبسط شده در فصول گرم در طی سال و اعمال فشار استاتیکی مورد نیاز به منظور انتقال آب است.

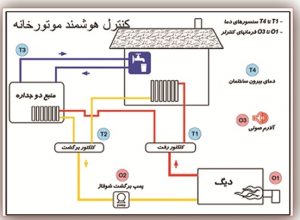

سیستم کنترل هوشمند موتورخانه و تغییرات فصلی

- استفاده از سیستم های هوشمند کنترل موتورخانه، روشی کارآمد برای کنترل تغییرات دمای موتورخانه در طول سال می باشد. در حال حاضر، روش های فعلی کنترل دما مانند تنظیم دستی ترموستات دیگ و پمپ ها از قابلیت اعمال خاموشی و یا کنترل تجهیزات در وضعیت آماده باش برخوردار نیستند. با توجه به این محدودیت و عدم کارایی مناسب در کنترل تجهیزات، ضرورت استفاده از سیستم های هوشمند بیش از پیش احساس می شود.

- راه اندازی سیستم کنترل هوشمند موتورخانه به منظور کنترل تغییرات دمای موتورخانه بر اثر تغییرات فصل نتایجی مانند راهبری و کنترل درست اجزای موتورخانه شامل پمپ ها و مشعل ها، بهینه سازی انرژی و جلوگیری از مصرف بیهوده سوخت، تثبیت محدوده دمایی آسایش حرارتی ساکنین واحد های مسکونی و اداری و تجاری، کاهش میزان استهلاک تجهیزات و هزینه های مربوط به موتورخانه، کاهش هزینه های سرویس، تعمیر و نگهداری تاسیسات گرمایشی و کاهش تولید و انتشار آلاینده های زیست محیطی را در بر خواهد داشت.

- سیستم هوشمند لحظه به لحظه اطلاعات حرارتی موقعیت های دمایی اجزاهای مختلف را شناسایی کرده و به برقراری شرایط مطلوب دمایی در تابستان یا زمستان کمک می کند. در نتیجه با توجه به نوع کاربری ساختمان اعم از مسکونی یا غیرمسکونی مصارف گرمایشی نیز تامین و کنترل می شود.

- هنگام استفاده از موتورخانه، مشعل ها و پمپ ها توسط یک منحنی حرارتی کنترل می شوند. در این منحنی، دمای آب گرم چرخشی در تاسیسات موتورخانه، وابسته به درجه حرارت محیط خارج ساختمان است و کنترل آن به صورت لحظه ای و خودکار، متناسب با تغییرات دمای خارج ساختمان انجام میشود و باعث شکل گیری دمای یکنواخت در داخل ساختمان می شود.

- موقع گرم شدن دمای محیط خارج ساختمان، مشعل ها و پمپ ها به اندازه ای کار می کنند که گرمایش در حد مورد نیاز و در محدوده آسایش حرارتی تامین شود و از تولید بیش از حد حرارت که موجب سلب آرامش و باز شدن پنجره ها به منظور تعدیل دمای اتاق ها و اتلاف انرژی می شود جلوگیری می کند.

- استفاده از سیستم های کنترل هوشمند بر خلاف سایر روش های بهینه سازی مصرف سوخت (به استثناء عایق کاری) که تنها در دوره سرما کار می کنند، در تابستان ها نیز به میزان قابل ملاحظه ای باعث کاهش مصرف سوخت شده و بدین ترتیب به صورت لحظه ای در 12 ماه سال فعال می باشند.

مزایای کنترل هوشمند موتورخانه

- کنترل گرمایش از مبدا و محل تولید گرما

- طراحی شده براساس شرایط بومی و اقلیمی کشور و متناسب با فرهنگ مصرف انرژی در ایران

- کاهش هزینه ها و صرفه جویی در مصرف سوخت تا 40% در ساختمان های غیر مسکونی و تا 15% در ساختمان های مسکونی

- موثرترین روش بهینه سازی مصرف انرژی در ساختمان با کوتاه ترین زمان بازیافت هزینه ها

- مدت زمان موثر دوره بهینه سازی 12 ماه

- کاهش آلاینده های زیست محیطی و هزینه های اجتماعی

- قابلیت تطبیق و کنترل محیطی عالی به همراه ثبت محدوده آسایش حرارتی متناسب با تغییرات دمای محیط خارج ساختمان

- کنترل گرمایش و دمای آب گرم مصرفی به صورت لحظه ای و در طی ساعات شبانه روز

- ویژگی منحصر به فرد مستقل بودن عملکرد سیستم از مساحت بنا

- کاهش استهلاک و افزایش راندمان و ضریب ایمنی تاسیسات حرارتی

- سهولت کاربرد و امکان تنظیم برنامه نرم افزاری سیستم برحسب نوع کاربری ساختمان

- نصب سریع و آسان بدون انجام تغییرات مکانیکی در موتورخانه

مقایسه سیستم کنترل هوشمند موتورخانه با ترموستات

در حال حاضر جهت تنظیم دمای آب مورد نیاز گرمایش و مصرفی ساختمان در موتورخانه از ترموستاتهای معمولی استفاده می شود که قابلیت تنظیم توسط متصدی موتورخانه بر روی دمای دلخواه را دارند و بر اساس نقطه تنظیم شده نسبت به خاموش و راه اندازی کردن مشعلها اقدام می کنند، از معایب اصلی این ترموستاتها عدم واکنش در اثر تغییرات هوای بیرون و همچنین وضعیت عملکردی در ساعات مختلف شبانه روز می باشد.

در صورت افزایش دمای هوای محیط که مسلماً گرمای مورد نیاز ساختمان کاهش می یابد موتورخانه با دمای بالا کار می کند و گرمای بیشتر از حد مورد نیاز وارد ساختمان می شود که عملاً بدون استفاده به هدر میرود. همچنین در ساختمانهای اداری در هنگام شب نیز موتورخانه به فعالیت خود و تولید گرما ادامه می دهد. جهت رفع این مشکل، استفاده از سیستمهای کنترل هوشمند موتورخانه با قابلیت برنامهریزی ساعتی و هفتگی و همچنین مجهز به حسگر دمای محیط، توصیه می گردد.

تابستانی کردن موتورخانه

با فرارسیدن فصل گرما و عدم نیاز به گرم شدن رادیاتور شوفاژ و برای بهینه سوزی مصرف سوخت و کاهش استهلاک موتورخانه بهتر است که سیستم موتورخانه را از حالت زمستانی به تابستانی تغییر دهیم.

برای این کار بهتر است تغییر فصل موتورخانه را به تکنسین های ماهر ما بسپارید ولی اگر خودتان می خواهید موتورخانه را به حالت تابستانی تبدیل کنید باید مراحل زیر را انجام دهید.

- بستن شیر فلکه های رفت و برگشت شوفاژ واحد ها

- بستن شیر فلکه های رایزرهای داخل موتورخانه و روی کلکتورها

- بستن شیرفلکه های پمپ شوفاژ ( معمولا دو عدد شیرفلکه 2 اینچ یا بیش از 2 اینچ )

- بازکردن شیر فلکه بای پاس موازی شیر فلکه های پمپ

- خاموش کردن پمپ شوفاژ موتورخانه

- اگر منبع موتورخانه شما دوجداره باشد، عمل تابستانی کردن موتورخانه تمام است

- روشن کردن پمپ منبع کویل دار برای گرم کردن آب مصرفی

معرفی انواع گاز های مبرد

تاریخچه مبردها

تا حدود ۲۰ سال پیش دسته بندی مبرد ها محدود بود اما امروزه به دلایل زیست محیطی هر روز انتخاب مبردها سخت گیرانه تر می شود. به طوری که بعضی از مبردهایی که در حال حاضر مورد استفاده قرار می گیرند در سالهای آتی دیگر قابل استفاده نمی باشند.

دی اکسیدکربن (Co2) و آمونیاک (NH3) جزو اولین مبردهایی بودند که در صنعت تبرید مورد استفاده قرار می گرفتند. کلرید متیل و دیاکسید گوگرد نیز به عنوان مبرد در سیستم های صنعتی مورد استفاده قرار می گرفت. اکثر این مبردها سمی یا قابل اشتعال بودند تا این که در سال ۱۹۲۶ مبرد R12 به دست میگلی اختراع گردید، در آن زمان این مبرد و مبردهای هم خانواده آن (CFC) بسیار پر مصرف بودند و جهت تجهیزات برودتی مثل چیلر، سردخانه و ... مورد استفاده قرار می گرفتند.

اما در اوایل دهه ۷۰ میلادی دانشمندان دریافتند لایه ازون در حال از بین رفتن می باشد که در سال ۱۹۸۷ پروتکل مونترال جهت ممنوعیت استفاده از این مبرد به دلیل مضر بودن برخی خواص آن برای طبیعت در بسیاری از کشورها صادر شد.

مبرد در چیلر تراکمی و کولر گازی

مبرد ماده ای است که با دریافت حرارت از یک ماده دیگر، به صورت عامل خنک کن عمل می نماید. در سیکل های تبرید تراکمی تبخیری نظیر چیلرها یا کولرهای گازی، مبرد سیال عامل سیکل بوده و با تبخیر و تقطیر تناوبی، به ترتیب حرارت را جذب و دفع می نماید. برای این که مبردی برای استفاده در سیکل تراکمی تبخیری مناسب باشد باید دارای خواص شیمیایی، فیزیکی و ترمودینامیکی ویژه ای باشد که استفاده از آن را مطمئن و اقتصادی سازد. به این نکته توجه کنید که مبرد ایده آل وجود ندارد و به دلیل اختلاف فاحش شرایط و نیازهای کاربری مختلف، مبردی وجود ندارد که بتواند برای همه کاربردها مناسب باشد. بنابراین یک مبرد هنگامی ایده آل خواهد بود که بتواند شرایط و نیازهای یک کاربرد خاص را تامین کند.

در یک سیستم سرد کننده مکانیکی عمل گرفتن حرارت با تبخیر مایع در دستگاه اواپراتور و پس دادن آن در دستگاه کندانسور صورت می گیرد و این امر باعث تغییر حالت ماده سرمازا از بخار به مایع می گردد. مایعاتی که بتوانند به سهولت از مایع به بخار و بالعکس تبدیل شوند به عنوان واسطه انتقال حرارت به کار برده می شوند زیرا این تغییر حالت باعث تغییر حرارت نیز می گردد.

برخی از این مواد سرمازا از مواد دیگر مناسب تر هستند، ماده سرمازا به علت نقطه جوش منفی وقتی از طریق لوله ها به محیط گرم می رسد از مایع به گاز تبدیل شده و برای انجام این کار نیاز دارد که گرمای محیط را جذب کند پس گرمای محیط را می گیرد و به گاز تبدیل می شود و از طریق کمپرسور کشیده شده توسط کندانسور به مایع تبدیل می شود و باز هم به محیط بر می گردد و این سیکل دایما ادامه پیدا می کند.

خصوصیات مواد سرمازا

- سمی نباشد

- قابل انفجار نباشد

- اکسید کننده نباشد

- قابل اشتعال نباشد

- در صورت نشت به سهولت قابل تشخیص باشد

- محل نشت آن قابل تعیین باشد

- در فشار کم و نقطه جوش پایین عمل نماید

- گاز پایدار باشد

- قسمت هایی که در داخل مایع حرکت می کنند به سهولت قابل روغن کاری باشند

- برای تنفس انسان مضر نباشد

- دارای گرمای نهان متعادل برای مقدار تبخیر در واحد زمان باشد

- جابجایی نسبی آن برای ایجاد مقدار معینی برودت کم باشد

- فشار تبخیر و تقطیر بسیار کم باشد.

- ماده سرمازا نباید خورنده باشد.

کاربرد مبرد در صنایع مختلف

- تهویه مطبوع

- صنایع دارو سازی

- صنایع غذایی

- خودروسازی

خصوصیات مبرد ایده آل

- غیر خورنده بودن

- غیر آتش زا بودن

- غیر سمی بودن

- دوست محیط زیست

- نقطه جوش مناسب

- حرارت تبخیر بالا

- تراکم ایدال در حالت مایع

- دمای بحرانی نسبتا بالا

- چگالی بالا در حالت گازی

انواع مبرد های سرمایشی

آمونیاک ( گاز R717 )

گاز آمونیاک گاز سرمایشی طبیعی می باشد، این مبرد دارای قابلیت اشتعال کم و در عین حال گازی سمی می باشد. گاز آمونیاک از گازهای سرمایشی طبیعی است که هنوز هم در سیستم های تراکمی تبخیری و با کمپرسورهای رفت و برگشتی تحت شرایط ایمنی خاص مورد استفاده قرار می گیرد. از آمونیاک بیشتر در سرمایش مورد نیاز کارخانه های صنعتی استفاده می شود هر چند که در حجم های بالا درمصارف تهویه مطبوع نیز به کار می رود.

گاز آمونیاک به دلیل خواص سرمایشی عالی به طور گسترده به عنوان گاز مبرد در سرمایش مواد غذایی و سردخانه های صنعتی مورد استفاده قرار می گیرد. این گاز همچنین در حجم های کمتر برای سیستم های تهویه مطبوع ساختمانی نیز کاربرد دارد. آمونیاک دارای ODPو GWP برابر با صفر بوده و به همین دلیل مبردی جذاب از نظر زیست محیطی و صرفه جویی در انرژی به حساب می آید. اما این گاز سمی بوده و در شرایطی آتش زا نیز می باشد.

خوشبختانه سمی بودن این گاز سرمایشی به دلیل بوی زننده ای که دارد به راحتی قابل شناسایی می باشد وآن چنان خطرناک نمی باشد. خطرنشتی یا تخلیه ی اتفاقی این ماده را می توان با تعبیه کردن چیلرهای آمونیاکی در اتاقک های کاملا عایق بندی شده که مجهز به هواکش های فن دار هستند به مقدار زیادی کاهش داد.

با این که بخار گازآمونیاک سبک تر از هوا می باشد تحقیق های اخیر که توسط BRE نشان می دهد که باد می تواند باعث شود بخار آمونیاک مانند یک گاز شناور در هوا رفتار کند. اثر مشابهی نیز در مورد گازهای دودکش بویلر به خوبی شناخته شده است. هواکش های مجهز به فن قوی جهت اطمینان از این که انتشار اتفاقی این گاز کاملا رقیق شده و به شکلی ایمن از آن اطراف دور می شود ضروری است.

گاز دی اکسید کربن(R-744)

گاز کربن دی اکسید مبردی طبیعی است که استفاده بسیار اندکی دارد. از دی اکسید کربن در سیکل های تراکمی تبخیری و با کمپرسورهای رفت و برگشتی استفاده می شود. معایب سیکل های تبریدی که از این گاز سرمایشی استفاده می کنند داشتن فشار بالا حدود 61 بار و راندمان پایین سیکل می باشد.

از نظر دیدگاه زیست محیطی و ایمنی گاز دی اکسید کربن (CO2) یک مبرد عالی به شمار می آید. این گاز غیرقابل اشتعال، بدون بو و غیرسمی است و همچنین ODP آن صفر بوده و GWP آن نیز پایین است.

هوا (R729)

هوا می تواند در سیکل تبرید جهت ایجاد سرمایش به کار رود این سیستم به شکل گسترده در سرمایش کابین هواپیما مورد استفاده قرار می گیرد. سیکل هوا دارای بازدهی بسیار کمی می باشد و مصرف انرژی آن نیز در مقایسه با سیستم های معمولی تراکم بخار که از HCFC ها یا HFC ها استفاده می کنند بالاتر می باشد.

مطالعات انجام شده توسط BRE و دانشگاه بریستول منجر به پیدایش یک سیستم سیکل هوا برای گرمایش و سرمایش همزمان در ساختمان شده است که بازدهی انرژی آن کمی بالاتر از بسیاری از سیستم های معمولی است. سیستم هایی با سیکل هوا که در محدوده ی تجاری قابل دسترس باشند هنوز به بازار عرضه نشده اند و نیاز به این دارند که تولید کننده ای برای تولید انبوه این دستگاه ها سرمایه گذاری کرده و هزینه ی سیستم های سیکل هوا را تا جایی پایین بیاورد که با سیستم های معمولی تراکم بخار قابل رقابت باشند.

هیدروکربن ها (HC)

گاز پروپان (R-290) و گاز ایزوبوتان (R-600a) در کنار بعضی دیگر از هیدروکربن ها می توانند در سیکل های تراکمی تبخیری استفاده شوند. در اروپای شمالی حدود سی و پنج درصد یخچال ها با مبردهای هیدروکربنی کار می کنند. از جمله خواص این مبردها راندمان بالا و در عین حال اشتعال پذیری بسیار بالا می باشد، استفاده از این نوع مبردها در ایالات متحده به دلیل استانداردهای ایمنی بسیارکم می باشد.

این گازها دارای خواص تبریدی خوبی بوده و اثرات نامطلوب زیست محیطی بسیار کمی دارند به همین دلیل این مواد برای کاربرد در یخچال های خانگی و سیستم های تبریدی کوچک و همچنین سیستم های تهویه مطبوع از عمومیت زیادی برخوردار شده اند. اما اشتعال پذیری بالای این مواد مستلزم این است که موارد ایمنی به دقت رعایت شوند. یکی از خطراتی که از اهمیت زیادی برخوردار می باشد این است که چون هیدروکربن ها هیچ بویی ندارند وجود مقدار بالای آن ها در محل سرویس و نگهداری بسیار خطرناک است و قابل تشخیص نخواهد بود.

کلروفلوئوروکربن ها (CFC’s)

رایج ترین مبردهای این گروه R-114 ، R-113 ، R-12 و R-11 می باشند، تا اواسط دهه 80 میلادی استفاده از آن ها در سراسر دنیا معمول بود اما به موجب پروتکل مونترال استفاده و تولید آن ها از سال 1995 در کشورهای توسعه یافته متوقف شد و در کشورهای در حال توسعه نیز طبق برنامه در حال جمع آوری می باشند. استفاده از کلروفلوئوروکربن ها برای انواع کمپرسورها و در سیکل تراکمی تبخیری امکان پذیر است. راندمان و ایمنی بالا و غیرقابل اشتعال بودن از خواص مثبت آن ها می باشد. متاسفانه این مبردها صدمات زیادی به لایه ازن وارد می کند.

هیدروکلروفلوئوروکربن ها (HCFC’s)

R22 یکی از پرکاربرد ترین مبرد ها می باشد در این گروه قرار می گیرد. این گروه از مبرد ها در سیکل های تراکمی تبخیری با تمام کمپرسورها قابل استفاده هستند. مانند مبردهای CFC برنامه ای برای ممنوعیت استفاده از آن ها در تمام کشورها در حال انجام است.

هیدروفلوئوروکربن ها (HFC’s)

این گازها از مبردهای جدید بوده و به عنوان جایگزین برای گازهای سرمایشی مخرب لایه ازن مطرح می باشند، R-134a از جمله آن ها بوده و با راندمان نسبتاً بالا، خواصی نظیر غیرقابل اشتعال بودن و غیر سمی بودن را دارند.

مبردهای مخلوط

در صورتی که دو یا چند مبرد مشخص با نسبت خاصی با هم مخلوط شوند، می توان به یک مبرد جدید دست یافت به عنوان مثال R-407C از مخلوط R134a و R-125 به دست آمده و دارای خواص قابل توجهی می باشند. مبردهای مخلوط خود به دو دسته عمده تقسیم می شوند

آزئوتروپ ها

بعضی از مبردهای مخلوط خواصی مانند یک مبرد تک جزئی دارند به عبارت دیگر فشار و دمای اشباع هر جزء با فشار و دمای اشباع کل مخلوط یکسان است. مثلا R-500 شامل دو جزء R-134a و R-125 بوده و مخلوطی از آزئوتروپ می باشد.

زئوتروپ ها

این نوع مخلوط ها در هنگام تغییر فاز به اجزاء تشکیل دهنده خود تقسیم شده و لایه های مختلف گاز و مایع را تشکیل می دهند. از جمله زئوتروپ ها R407C و R-410Aمی باشند.

عوامل تاثیر گذار در انتخاب مبردهای گازی

ایمنی

این خاصیت به طور مستقیم جان کاربران را تحت الشعاع قرار می دهد، از این رو نسبت به سایر پارامترها دارای اهمیت بیشتری است. فاکتور ایمنی مبردها به طور کلی باید موارد غیر قابل اشتعال و انفجار بودن و سمی نبودن را شامل شود. از طرفی نباید با سیال، رطوبت و سایر مواد به کار رفته در تجهیزات تبرید واکنش شیمیایی نامطلوب داشته باشد.

سمی نبودن

با توجه به میزان سمی بودن مبرد های گازی، آن ها در 6 گروه دسته بندی می شوند که مبرد های گروه یک نسبت به سایر گروه ها سمی تر بوده و کوچک ترین تماس با آن ها موجب به وجود آمدن اثرات زیان بار و خطرناکی می شود. اما مبرد های گروه شش دلیل سمی بودن شان بیشتر به خاطر کاهش غلظت میزان اکسیژن هواست، بنابراین این دسته را غیر سمی می نامیم.

نشتی مبردهای گازی

از موارد بسیار مهم دیگر در مورد مبردها نشتی سیستم است، این نشتی می تواند در دو حالت رخ دهد

کمتر بودن فشار سیستم نسبت به فشار محیط

در این حالت فشار سیستم از فشار اتمسفریک کمتر بوده از این رو امکان نفوذ هوا به داخل سیستم وجود دارد و تحت هیچ شرایطی مبرد به بیرون نشت نمی کند

بیشتر بودن فشار سیستم نسبت به فشار محیط

در این حالت مبرد است به بیرون از سیستم نشت می کند.

در هر دو حالت سیستم تبرید پس از مدتی از کار می افتند و فعالیت آن ها نیز متوقف می شود. اما در حالت دوم پس از شناسایی محل نشت به راحتی می توان محل نشت را پوشاند تا با شارژ مخزن مبرد گازی سیستم مجددا به فعالیت خود ادامه دهد. اما در حالت اول هوا به سیستم نفوذ کرده و این امر موجب افزایش دما و فشار سیستم و تشدید خوردگی اتصالات می شود که رطوبت وارد شده نیز خود باعث یخ زدگی مبرد می شود.

ملاحظات اقتصادی

ضریب عملکرد سیستم از فاکتور های مهم انتخاب مبرد است و بر راندمان و ظرفیت سیستم اثر می گذارد.